In sostanza, un riscaldatore a induzione necessita di un sistema di raffreddamento perché il processo stesso di generazione di un potente campo magnetico crea un significativo calore di scarto all'interno dei suoi componenti elettronici e della bobina di lavoro.

Questo calore interno, se non rimosso attivamente, porterebbe rapidamente a danni ai componenti, guasti del sistema e potenziali rischi per la sicurezza.

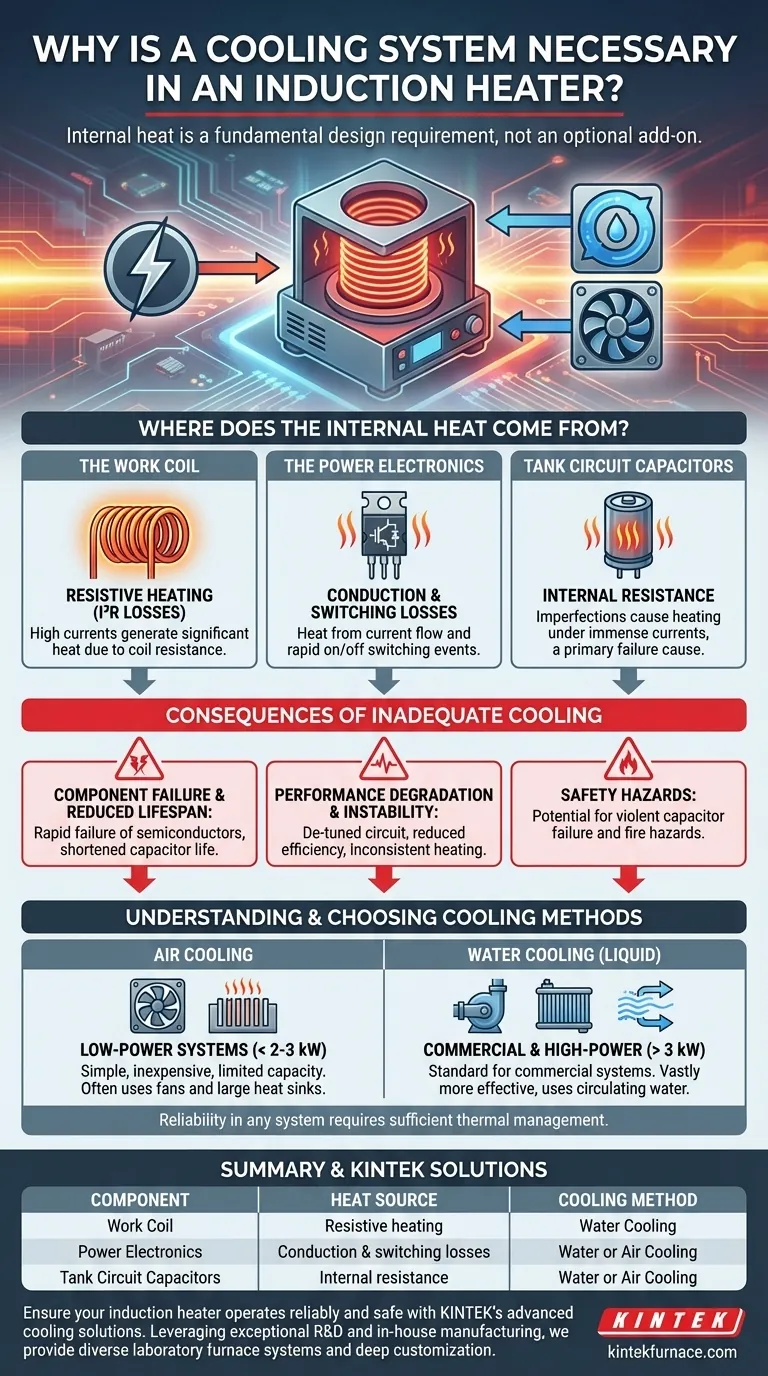

Il riscaldamento a induzione è spesso percepito come una tecnologia "fresca" perché riscalda un bersaglio senza fiamma. Tuttavia, le enormi correnti elettriche che scorrono all'interno del riscaldatore stesso lo rendono una fonte significativa di calore interno. Un sistema di raffreddamento non è un accessorio opzionale; è un requisito fondamentale di progettazione per la stabilità, la longevità e il funzionamento sicuro.

Da Dove Proviene il Calore Interno?

Per comprendere la necessità del raffreddamento, devi prima capire da dove ha origine questo calore indesiderato. È un sottoprodotto della resistenza elettrica e delle inefficienze di commutazione in tre aree chiave.

La Bobina di Lavoro

La bobina di lavoro, tipicamente realizzata in tubo di rame, trasporta correnti ad altissima frequenza e amperaggio elevato. Sebbene il rame sia un eccellente conduttore, presenta comunque una certa resistenza elettrica.

Questa resistenza provoca il riscaldamento resistivo (noto anche come perdite I²R). L'enorme corrente che scorre attraverso la piccola resistenza della bobina genera una quantità sostanziale di calore, spesso sufficiente a farla diventare rossa se non raffreddata.

L'Elettronica di Potenza

Il "cervello" del riscaldatore a induzione è il suo inverter, che utilizza potenti interruttori a semiconduttore (come IGBT o MOSFET) per creare la corrente alternata ad alta frequenza.

Questi interruttori non sono perfettamente efficienti. Generano calore in due modi:

- Perdite di Conduzione: Calore generato mentre l'interruttore è acceso e la corrente fluisce attraverso di esso.

- Perdite di Commutazione: Un picco di calore generato ogni volta che l'interruttore si accende o si spegne.

A frequenze di decine o centinaia di kilohertz, questi eventi di commutazione avvengono così rapidamente da creare un carico termico continuo e intenso che deve essere gestito.

I Condensatori del Circuito a Risonanza (Tank Circuit)

I condensatori lavorano insieme alla bobina per creare un "circuito a risonanza". Anche questi componenti gestiscono correnti immense.

La resistenza interna e le imperfezioni nei materiali del condensatore ne provocano il riscaldamento durante il funzionamento. Il surriscaldamento è una delle cause principali di guasto dei condensatori, che può disabilitare l'intero riscaldatore.

Le Conseguenze di un Raffreddamento Inadeguato

La mancata rimozione di questo calore di scarto ha conseguenze immediate e gravi sulle prestazioni e sull'affidabilità del riscaldatore a induzione.

Guasto dei Componenti e Riduzione della Durata

Il calore è il nemico principale di tutti i componenti elettronici. Per gli interruttori a semiconduttore come gli IGBT, il superamento della loro temperatura massima di esercizio porta a un guasto rapido e catastrofico.

Anche a temperature inferiori al massimo assoluto, il calore sostenuto riduce drasticamente la durata dei condensatori, dei circuiti stampati e delle giunzioni di saldatura, portando a guasti prematuri e inaspettati del sistema.

Degrado delle Prestazioni e Instabilità

Man mano che i componenti si surriscaldano, le loro proprietà elettriche cambiano. La resistenza della bobina di lavoro aumenta e la capacità dei condensatori può variare.

Questo cambiamento può "de-accordare" il circuito risonante, riducendo l'efficienza e la potenza erogata dal riscaldatore. Il sistema diventa instabile, fornendo un riscaldamento incoerente al pezzo in lavorazione.

Rischi per la Sicurezza

In uno scenario di grave surriscaldamento, i rischi vanno oltre il semplice guasto dell'attrezzatura. I condensatori possono guastarsi violentemente e i componenti o il cablaggio surriscaldati possono diventare un grave rischio di incendio. Un robusto sistema di raffreddamento è una caratteristica di sicurezza fondamentale.

Comprendere i Metodi di Raffreddamento

La scelta del sistema di raffreddamento è direttamente collegata alla potenza e al ciclo di lavoro del riscaldatore a induzione.

Raffreddamento ad Aria (Ventole e Dissipatori di Calore)

Per sistemi a bassissima potenza, tipicamente inferiori a 2-3 kilowatt, grandi dissipatori di calore combinati con ventole ad alto flusso possono talvolta essere sufficienti.

Questo approccio è semplice ed economico. Tuttavia, la sua capacità di rimuovere il calore è limitata, rendendolo inadatto per applicazioni industriali più potenti o per un uso continuo.

Raffreddamento ad Acqua (Raffreddamento a Liquido)

Per quasi tutti i riscaldatori a induzione commerciali e ad alta potenza, il raffreddamento a liquido è lo standard. L'acqua viene fatta circolare direttamente attraverso la bobina di lavoro in rame cava e attraverso "piastre fredde" montate sull'elettronica di potenza.

L'acqua è molto più efficace nell'assorbire e trasferire il calore rispetto all'aria. Ciò consente un design molto più compatto, potente e affidabile, poiché può rimuovere in modo efficiente il calore intenso generato dal sistema. Il compromesso è una maggiore complessità, che coinvolge una pompa, un radiatore e un serbatoio.

Fare la Scelta Giusta per il Tuo Sistema

La strategia di raffreddamento deve corrispondere al livello di potenza del sistema e all'uso previsto.

- Se la tua priorità è un riscaldatore fai-da-te a bassa potenza (inferiore a 2 kW): Spesso puoi gestirlo con grandi dissipatori di calore ben ventilati e una ventola potente, ma devi monitorare attentamente le temperature dei componenti.

- Se la tua priorità è un sistema commerciale o ad alta potenza (>3 kW): Un sistema di raffreddamento ad acqua a circuito chiuso è irrinunciabile per ottenere una potenza affidabile e garantire la sicurezza a lungo termine.

- Se la tua priorità è l'affidabilità in qualsiasi sistema: Non sottovalutare mai le tue esigenze di raffreddamento; una gestione termica insufficiente è il punto di guasto più comune nei circuiti di riscaldamento a induzione.

In definitiva, un raffreddamento adeguato è fondamentale per la funzione di un riscaldatore a induzione quanto l'elettronica stessa che lo alimenta.

Tabella Riassuntiva:

| Componente | Fonte di Calore | Metodo di Raffreddamento |

|---|---|---|

| Bobina di Lavoro | Riscaldamento resistivo (perdite I²R) | Raffreddamento ad acqua (liquido) |

| Elettronica di Potenza | Perdite di conduzione e commutazione | Raffreddamento ad acqua (piastre fredde) o raffreddamento ad aria (ventole/dissipatori) |

| Condensatori del Circuito a Risonanza | Resistenza interna e imperfezioni | Raffreddamento ad acqua o ad aria |

| Conseguenze di un Raffreddamento Inadeguato | Guasto dei componenti, riduzione della durata, degrado delle prestazioni, rischi per la sicurezza | Richiede un raffreddamento robusto per la stabilità |

Assicura che il tuo riscaldatore a induzione funzioni in modo affidabile e sicuro con le soluzioni di raffreddamento avanzate di KINTEK. Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione soddisfa precisamente le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo migliorare la tua configurazione con soluzioni di raffreddamento e riscaldamento su misura!

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- In che modo la distanza di accoppiamento influisce sull'efficienza del forno di grafitizzazione? Massimizzare il risparmio energetico nella lavorazione ad alta temperatura

- Quali sono i vantaggi in termini di produttività derivanti dall'utilizzo di un forno a induzione per la fusione dell'oro? Aumentare la produzione e la purezza

- Qual è la funzione di un forno ad arco sotto vuoto nella preparazione di lingotti di leghe ad alta entropia? Ottenere una perfetta omogeneità

- Perché è necessaria la rifusione multipla nella fusione ad arco sotto vuoto? Garantire l'omogeneità della lega e l'integrità strutturale.

- Come funziona il riscaldamento a induzione elettromagnetica? Padroneggia una lavorazione termica efficiente e senza contatto

- In che modo i forni a induzione a canale minimizzano ossidazione e decarburazione? Ottieni un controllo metallurgico superiore

- Qual è il ruolo di un forno a Induzione Sottovuoto (VIM) nella preparazione della lega Ni-W-Co-Ta? Garantire alta purezza e precisione

- Qual è la funzione di un forno a induzione sottovuoto industriale nella solidificazione direzionale delle pale?