Alla base di tutto, un forno a tubo sottovuoto è considerato prezioso perché offre un grado eccezionalmente elevato di controllo sull'ambiente di lavorazione. Ciò consente trattamenti ad alta temperatura in vuoto o in una specifica atmosfera controllata, essenziale per prevenire l'ossidazione e la contaminazione. Questa capacità lo rende uno strumento indispensabile per lo sviluppo e la produzione di materiali avanzati in campi che vanno dalla scienza dei materiali alla produzione di semiconduttori.

Il vero valore di un forno a tubo sottovuoto non risiede in una singola caratteristica, ma nella sua capacità di creare un microambiente isolato e precisamente controllato. Questo controllo totale sia sull'atmosfera che sulla temperatura consente a scienziati e ingegneri di creare materiali con proprietà specifiche, prevedibili e superiori che sarebbero impossibili da ottenere altrimenti.

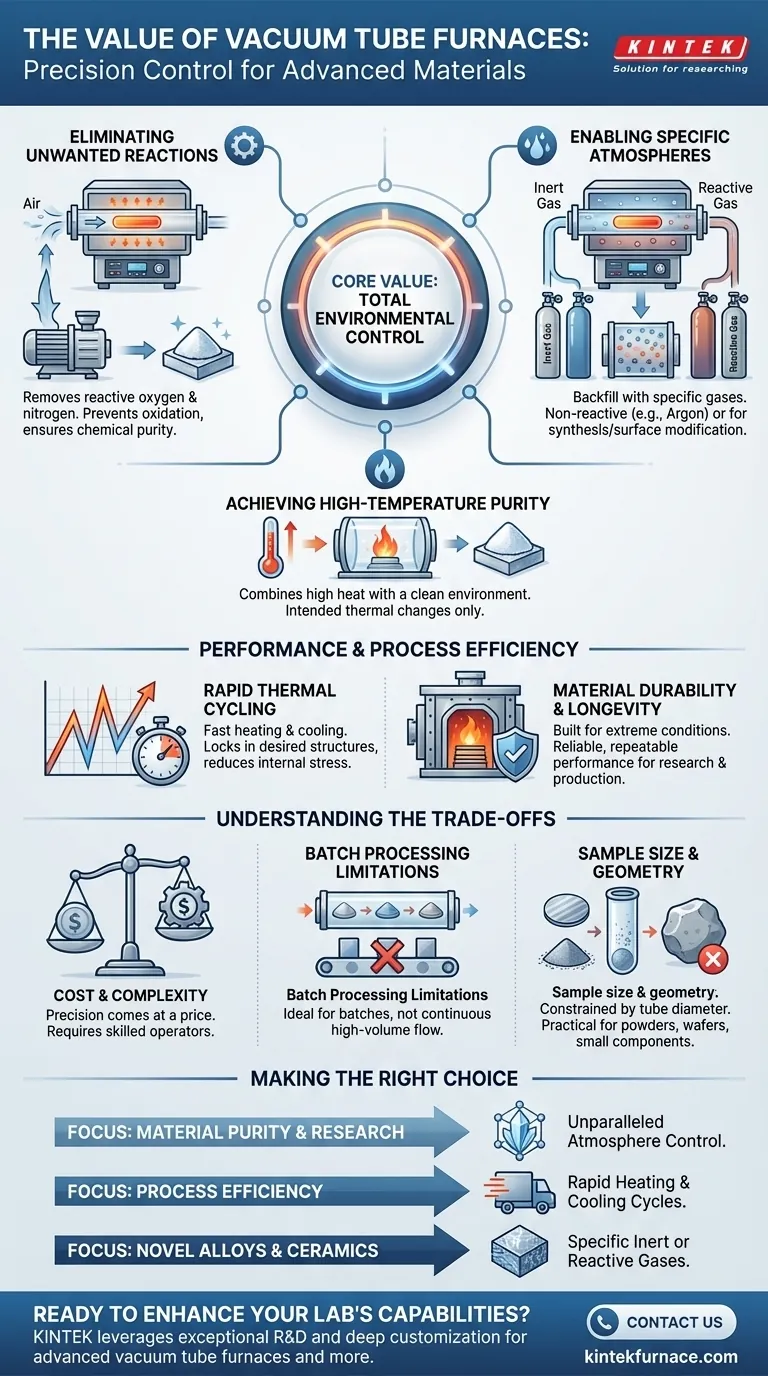

La base del valore: Controllo totale dell'ambiente

Il vantaggio principale di un forno a tubo sottovuoto è la sua capacità di isolare completamente un campione dall'aria esterna. Ciò apre a capacità di processo critiche per i materiali moderni.

Eliminazione delle reazioni indesiderate

Molti materiali avanzati sono altamente reattivi con ossigeno e azoto, specialmente a temperature elevate. Lavorarli all'aria aperta porterebbe all'ossidazione, che ne modifica fondamentalmente le proprietà e ne degrada le prestazioni.

Evacuando prima l'aria per creare un vuoto, il forno rimuove questi elementi reattivi. Ciò garantisce che il materiale in lavorazione mantenga la sua purezza chimica.

Abilitazione di atmosfere specifiche

Una volta stabilito il vuoto, il forno può essere riempito con un gas specifico. Questo è cruciale per i processi che richiedono un ambiente particolare.

Un gas inerte, come l'argon, può essere introdotto per fornire un'atmosfera completamente non reattiva per materiali sensibili. In alternativa, un gas reattivo può essere utilizzato per creare intenzionalmente una specifica reazione chimica sulla superficie del materiale, un processo noto come sintesi o modifica superficiale.

Raggiungere la purezza ad alta temperatura

Le alte temperature accelerano le reazioni chimiche. Sebbene il calore sia necessario per processi come la ricottura o la sinterizzazione, rende anche i materiali più suscettibili alla contaminazione.

Un forno a tubo sottovuoto risolve questo problema combinando la capacità ad alta temperatura con un ambiente pulito e controllato. Questa sinergia garantisce che le uniche modifiche che avvengono al materiale siano quelle previste dal processo termico.

Prestazioni ed efficienza del processo

Oltre al controllo ambientale, il design dei moderni forni a tubo sottovuoto è ottimizzato per un funzionamento efficiente e affidabile, influenzando direttamente la qualità del prodotto e la produttività del laboratorio.

Ciclo termico rapido

Molti modelli sono progettati per velocità di riscaldamento rapide, consentendo loro di raggiungere rapidamente le temperature target e riducendo il tempo complessivo del processo.

Altrettanto importante è la capacità di raffreddamento rapido. Un raffreddamento rapido e controllato può "bloccare" una desiderata struttura cristallina in un materiale e ridurre le sollecitazioni interne che possono causare deformazioni o cedimenti, migliorando in definitiva la qualità e la durabilità del prodotto finale.

Durata e longevità del materiale

Questi forni sono costruiti per resistere a condizioni estreme. L'uso di materiali di alta qualità resistenti alla corrosione nella loro costruzione ne garantisce una lunga durata, anche se utilizzati con gas reattivi ad alte temperature.

Questo design robusto si traduce in prestazioni affidabili e ripetibili, fondamentali sia per la ricerca che per gli ambienti di produzione.

Comprendere i compromessi

Sebbene incredibilmente potenti, i forni a tubo sottovuoto sono apparecchiature specializzate con limitazioni intrinseche che devono essere considerate.

Costo e complessità

La precisione e il controllo offerti da questi forni hanno un costo. Sono più complessi e costosi dei forni atmosferici standard e richiedono operatori qualificati per gestire i sistemi di vuoto e i controlli del gas.

Limitazioni della lavorazione a lotti

Per loro natura, i forni a tubo sono processori a lotti. Sono ideali per trattare una quantità definita di materiale alla volta, ma non sono adatti per linee di produzione continue e ad alto volume in cui i materiali fluiscono senza interruzioni.

Dimensioni e geometria del campione

La forma "tubolare" stessa è un vincolo fisico. Questi forni sono perfetti per la lavorazione di polveri, wafer, piccoli componenti o altri campioni che rientrano nel diametro del tubo di lavorazione. Non sono pratici per oggetti grandi o di forma irregolare.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un forno a tubo sottovuoto dipende interamente dai requisiti specifici del materiale e del processo.

- Se il tuo obiettivo primario è la purezza del materiale e la ricerca: Il controllo ineguagliabile sull'atmosfera per prevenire l'ossidazione e la contaminazione è la caratteristica più critica.

- Se il tuo obiettivo primario è l'efficienza del processo: Il valore risiede nei cicli di riscaldamento e raffreddamento rapidi che accorciano i tempi di produzione migliorando la qualità finale del materiale.

- Se il tuo obiettivo primario è creare nuove leghe o ceramiche avanzate: La capacità di introdurre specifici gas inerti o reattivi ad alte temperature è la capacità più potente.

In definitiva, un forno a tubo sottovuoto è un investimento in precisione, che ti dà il potere di definire le proprietà dei tuoi materiali dalle fondamenta.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Controllo ambientale | Isola i campioni in vuoto o gas specifici per prevenire ossidazione e contaminazione. |

| Gestione della temperatura | Consente un rapido riscaldamento e raffreddamento per un efficiente ciclo termico e controllo delle proprietà del materiale. |

| Applicazioni dei materiali | Ideale per la scienza dei materiali, la produzione di semiconduttori e lo sviluppo di ceramiche avanzate. |

| Limitazioni | Lavorazione a lotti, costi più elevati e vincoli di dimensione del campione rispetto ad altri forni. |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni di precisione ad alta temperatura? KINTEK sfrutta un'eccezionale attività di R&S e produzione interna per fornire forni a tubo sottovuoto avanzati, insieme a forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre soluzioni di forni su misura possono portare avanti le tue innovazioni sui materiali!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti