Nell'elettronica moderna, i film di rame sono decisamente preferiti all'alluminio per le applicazioni ad alte prestazioni principalmente a causa della loro conduttività elettrica superiore e della resistenza significativamente maggiore alla migrazione elettrica. Ciò consente la creazione di circuiti integrati (IC) più veloci, più efficienti dal punto di vista energetico e più affidabili con cablaggi più densi.

La scelta tra rame e alluminio non riguarda semplicemente la selezione del miglior conduttore; è un compromesso fondamentale di ingegneria. Il rame offre prestazioni elettriche e longevità superiori, ma al costo di processi di produzione significativamente più complessi e costosi rispetto ai metodi consolidati e più semplici utilizzati per l'alluminio.

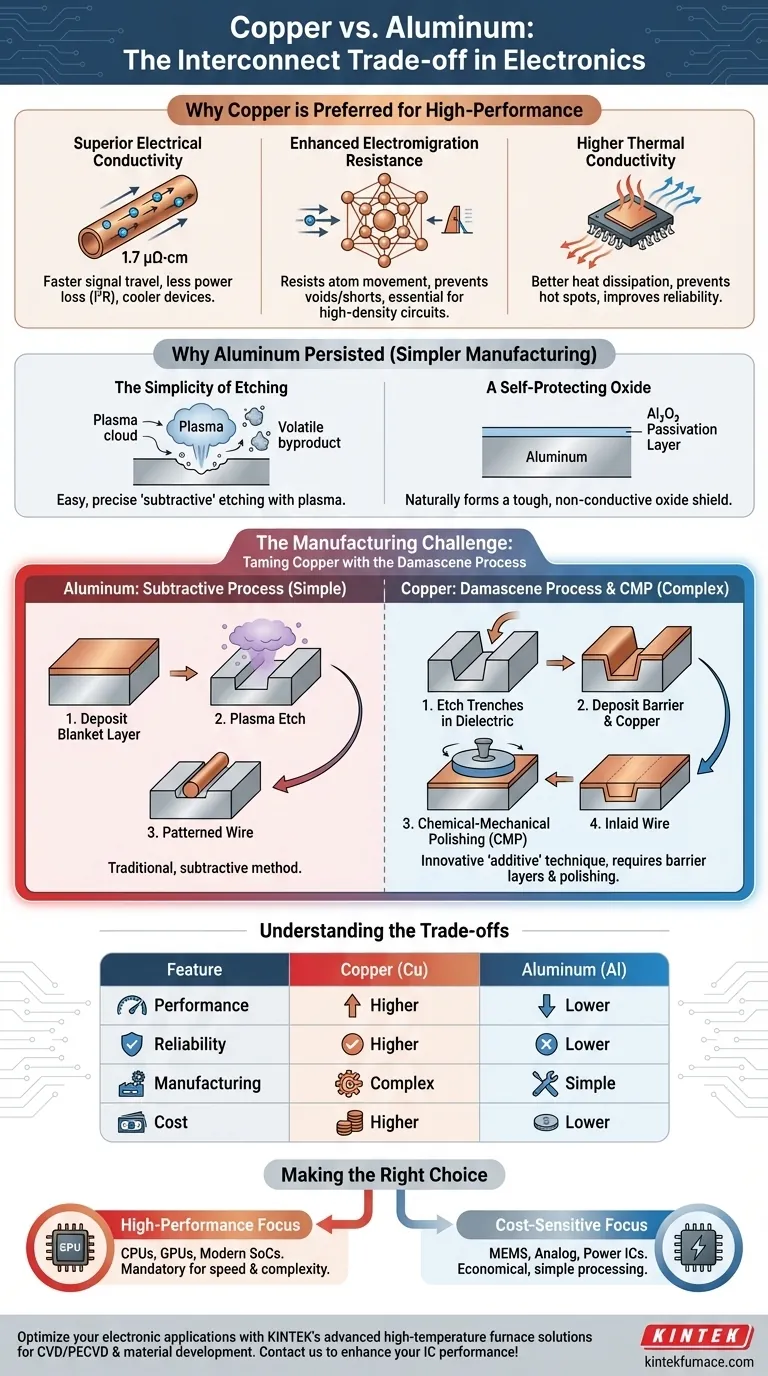

I Vantaggi Fondamentali degli Interconnessioni in Rame

Per decenni, l'alluminio è stato lo standard per gli strati di cablaggio metallico (interconnessioni) che collegano i transistor su un chip. Il passaggio al rame, iniziato alla fine degli anni '90, è stato un punto di flesso critico nella produzione di semiconduttori guidato da chiari imperativi di prestazione.

Conduttività Elettrica Superiore

Il vantaggio più noto del rame è la sua minore resistività elettrica (circa 1,7 µΩ·cm) rispetto all'alluminio (circa 2,7 µΩ·cm).

Questa minore resistenza si traduce direttamente in un minor ritardo del segnale, consentendo ai segnali elettrici di viaggiare più velocemente attraverso il cablaggio del chip. Riduce anche la perdita di potenza resistiva (perdita I²R), il che significa che meno energia viene sprecata sotto forma di calore, portando a dispositivi più efficienti dal punto di vista energetico e che funzionano a temperature più basse.

Maggiore Resistenza alla Migrazione Elettrica

La migrazione elettrica è il movimento graduale degli atomi metallici in un conduttore causato dalla "spinta" degli elettroni in flusso. Nel tempo, ciò può creare vuoti che portano a circuiti aperti o colline che causano cortocircuiti, portando infine al guasto del chip.

Gli atomi di rame sono più pesanti e hanno un punto di fusione più alto, rendendoli sostanzialmente più resistenti alla migrazione elettrica rispetto agli atomi di alluminio. Questa maggiore durata è essenziale per i circuiti moderni ad alta densità in cui i fili sono incredibilmente sottili e trasportano elevate densità di corrente.

Maggiore Conducibilità Termica

Anche il rame è un conduttore termico migliore dell'alluminio. È più efficiente nel dissipare il calore che genera, prevenendo la formazione di punti caldi localizzati sul chip.

Questa proprietà lavora in concerto con la sua minore resistenza elettrica per migliorare la gestione termica complessiva e l'affidabilità del dispositivo.

Perché l'Alluminio è Persistito (E Ha Ancora un Posto)

Se il rame è superiore, la domanda logica è perché l'alluminio sia stato utilizzato così a lungo. La risposta risiede non nelle prestazioni, ma nella producibilità.

La Semplicità dell'Incisione (Etching)

Il metodo tradizionale per modellare i fili su un chip è un processo "sottrattivo": depositare uno strato uniforme di metallo, quindi utilizzare un processo di incisione al plasma per rimuovere il materiale indesiderato.

L'alluminio reagisce prontamente nei plasma a base di cloro o fluoro per formare sottoprodotti volatili, rendendolo molto facile da incidere con elevata precisione. Ciò ha reso la produzione semplice ed economica.

Un Ossido Autoprotettivo

L'alluminio forma naturalmente e istantaneamente un sottile strato duro e non conduttivo di ossido di alluminio (Al₂O₃) quando esposto all'aria. Questo strato di "passivazione" protegge il metallo sottostante dalla corrosione e funge da eccellente superficie di adesione per i materiali dielettrici isolanti posti sopra di esso.

La Sfida di Produzione: Domare il Rame

L'ostacolo principale all'adozione del rame era che è estremamente difficile da incidere utilizzando il plasma. Non forma composti volatili nelle tipiche condizioni di incisione, quindi il metodo sottrattivo utilizzato per l'alluminio semplicemente non funziona.

La Soluzione del Processo Damasceno

L'industria ha risolto questo problema inventando una tecnica di produzione completamente nuova, "additiva", chiamata processo Damasceno.

Invece di incidere il metallo stesso, vengono prima incise trincee e interconnessioni verticali (vias) nello strato di biossido di silicio isolante dove sono destinati i fili.

Deposizione e Lucidatura

Successivamente, viene depositato un sottile strato barriera (spesso tantalio/nitruro di tantalio) per impedire al rame di diffondersi nel silicio, il che avvelenerebbe i transistor. Quindi, uno strato uniforme di rame viene depositato sull'intera wafer, riempiendo completamente le trincee.

Infine, un processo chiamato Lucidatura Chimico-Meccanica (CMP) viene utilizzato per lucidare e levigare l'eccesso di rame dalla superficie, lasciando il metallo solo "incassato" all'interno delle trincee predefinite. Questa tecnica rivoluzionaria è stata la chiave che ha sbloccato l'uso del rame nei circuiti integrati.

Comprendere i Compromessi

La decisione di utilizzare rame o alluminio è un chiaro esempio di bilanciamento tra prestazioni e complessità/costo.

| Caratteristica | Rame (Cu) | Alluminio (Al) |

|---|---|---|

| Prestazioni | Superiori. Minore resistenza e ritardo del segnale. | Inferiori. Maggiore resistenza e perdita di potenza. |

| Affidabilità | Superiore. Eccellente resistenza alla migrazione elettrica. | Inferiore. Soggetto a guasti dovuti alla migrazione elettrica. |

| Produzione | Complessa. Richiede Damasceno/CMP e strati barriera. | Semplice. Utilizza l'incisione sottrattiva consolidata. |

| Costo Materiale | Superiore. | Inferiore. |

Fare la Scelta Giusta per la Tua Applicazione

In definitiva, la scelta del materiale è dettata interamente dai requisiti specifici dell'applicazione.

- Se la tua priorità principale è la massima prestazione e densità (CPU, GPU, SoC moderni): Il rame è la scelta obbligatoria. La sua conduttività e affidabilità superiori sono essenziali per abilitare la velocità e la complessità dei dispositivi logici avanzati.

- Se la tua priorità principale è la sensibilità al costo o applicazioni specifiche (alcuni IC di potenza, MEMS, circuiti analogici): L'alluminio rimane un'opzione perfettamente valida ed economica dove i suoi limiti prestazionali sono accettabili e la sua semplice lavorazione è un grande vantaggio.

- Se la tua priorità principale è il packaging del chip (saldatura a filo - wire bonding): L'alluminio è ancora ampiamente favorito per i pad di connessione dello strato superiore, poiché il suo ossido nativo stabile fornisce una superficie affidabile per il collegamento dei fili d'oro o d'alluminio che collegano il chip al suo package.

Comprendere questi compromessi fondamentali tra materiali ti permette di selezionare la strategia di interconnessione che si allinea veramente con gli obiettivi di prestazioni, costi e affidabilità del tuo progetto.

Tabella Riassuntiva:

| Caratteristica | Rame (Cu) | Alluminio (Al) |

|---|---|---|

| Conduttività Elettrica | Superiore (1,7 µΩ·cm) | Inferiore (2,7 µΩ·cm) |

| Resistenza alla Migrazione Elettrica | Eccellente | Scarsa |

| Conducibilità Termica | Superiore | Inferiore |

| Complessità di Produzione | Elevata (Damasceno/CMP) | Bassa (Incisione Sottrattiva) |

| Costo | Superiore | Inferiore |

| Applicazioni Ideali | Circuiti integrati ad alte prestazioni, CPU, GPU | Circuiti integrati sensibili al costo, MEMS, Circuiti Analogici |

Ottimizza le tue applicazioni elettroniche con le soluzioni per forni ad alta temperatura avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori prodotti come Forni a Muffola, a Tubo, Rotativi, Forni Sottovuoto e a Atmosfera Controllata e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche per lo sviluppo di film affidabili in rame o alluminio. Contattaci oggi per migliorare le prestazioni e l'efficienza dei tuoi circuiti integrati!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

Domande frequenti

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile