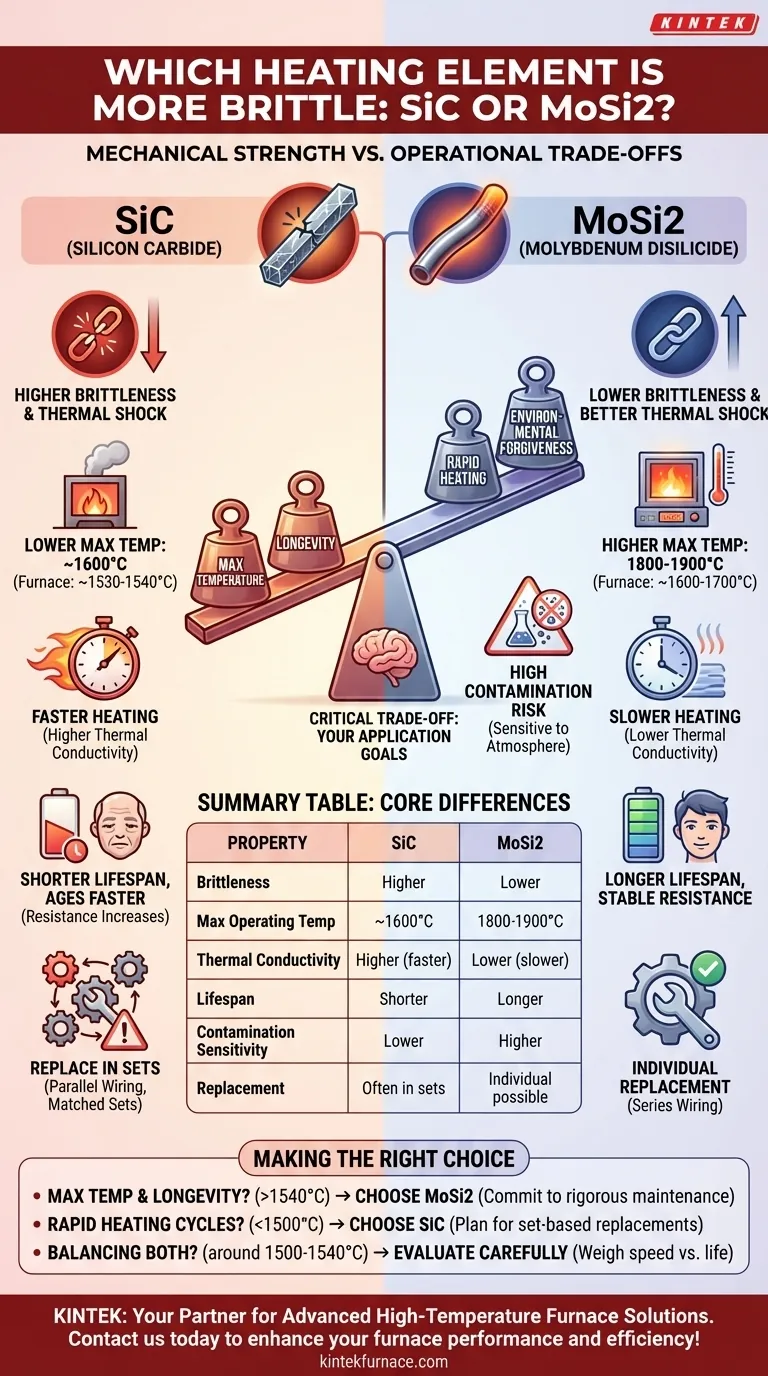

Da un punto di vista puramente meccanico, gli elementi riscaldanti in Carburo di Silicio (SiC) sono più fragili degli elementi in Disiliciuro di Molibdeno (MoSi2). Questa intrinseca fragilità rende il SiC più suscettibile a fratture e guasti se sottoposto allo stress di cicli termici ripetuti – il processo di riscaldamento e raffreddamento.

Sebbene il SiC sia effettivamente più fragile, la scelta tra questi due materiali non è una semplice questione di durabilità. La decisione corretta dipende da un compromesso critico tra la temperatura operativa richiesta, la velocità di riscaldamento desiderata e la capacità del tuo team per la manutenzione del forno.

La Differenza Fondamentale: Prestazioni Meccaniche vs. Termiche

La scelta tra SiC e MoSi2 è fondamentalmente una scelta tra diverse forze operative. Ogni materiale eccelle in condizioni specifiche, e comprendere queste differenze è fondamentale per garantire l'affidabilità e l'efficienza del forno.

Fragilità e Shock Termico

La maggiore fragilità del SiC significa che ha una minore tolleranza allo stress meccanico indotto da rapidi cambiamenti di temperatura. Ciò può portare a crepe e a una vita operativa più breve, specialmente nei processi che richiedono cicli frequenti.

Gli elementi in MoSi2 sono meccanicamente più resistenti alle temperature operative e sopportano meglio lo shock termico, conferendo loro un vantaggio in termini di durabilità grezza contro le variazioni di temperatura.

Temperatura Operativa Massima

Questo è spesso il fattore decisionale più significativo. Gli elementi in MoSi2 possono operare a temperature significativamente più elevate. Possono raggiungere temperature superficiali di 1800-1900°C, consentendo un funzionamento stabile del forno nell'intervallo di 1600-1700°C.

Gli elementi in SiC hanno una temperatura superficiale massima inferiore, di circa 1600°C. Ciò si traduce in una temperatura massima affidabile del forno di circa 1530-1540°C.

Durata e Invecchiamento

Gli elementi in SiC tendono ad avere una durata più breve, in parte a causa della loro fragilità. Criticamente, la loro resistenza elettrica aumenta con l'invecchiamento. Quando un elemento si guasta, spesso è necessario sostituire l'intero set per mantenere carichi elettrici bilanciati.

Gli elementi in MoSi2 generalmente durano più a lungo, specialmente quando operano costantemente al di sopra dei 1500°C. La loro resistenza è più stabile nel tempo, semplificando la sostituzione.

Comprendere i Compromessi

Nessuno dei due materiali è universalmente superiore. I tuoi requisiti di processo specifici esporranno i vantaggi e gli svantaggi di ciascuno.

La Velocità del SiC: Conducibilità Termica

Il SiC ha una maggiore conducibilità termica. Ciò gli consente di trasferire il calore in modo più efficiente, con conseguenti tempi di riscaldamento del forno più rapidi. Questo è un vantaggio importante per i processi che richiedono una rapida risposta termica.

Il MoSi2, con la sua minore conducibilità termica, è più adatto per processi di riscaldamento più lenti e controllati in cui la temperatura massima è la priorità.

La Sensibilità del MoSi2: Rischio di Contaminazione

Questa è la debolezza principale del MoSi2. Questi elementi sono altamente suscettibili alla contaminazione. Una manutenzione impropria del forno o la presenza di determinati sottoprodotti di processo possono portare a una rapida degradazione e a un guasto prematuro.

Gli elementi in SiC sono generalmente più tolleranti alle variazioni atmosferiche e meno sensibili alla contaminazione, rendendoli più robusti in ambienti di processo meno controllati.

La Praticità della Sostituzione

Gli elementi in SiC sono tipicamente cablati in parallelo. In combinazione con la loro tendenza ad invecchiare e a cambiare resistenza, ciò spesso rende necessaria la loro sostituzione in set abbinati, il che può aumentare i costi di manutenzione e i tempi di inattività.

Gli elementi in MoSi2 sono cablati in serie. Sebbene un singolo guasto possa disattivare un circuito di riscaldamento, la loro resistenza stabile rende più fattibile la sostituzione individuale, anche se gli elementi stessi possono comportare un costo iniziale più elevato.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo obiettivo operativo è la guida definitiva. Seleziona l'elemento che si allinea con le priorità del tuo processo, non solo uno basato su una singola proprietà del materiale.

- Se il tuo obiettivo principale è la massima temperatura e longevità: Scegli MoSi2 per processi che operano costantemente al di sopra dei 1540°C, ma impegnati in un rigoroso programma di manutenzione per prevenire la contaminazione.

- Se il tuo obiettivo principale sono cicli di riscaldamento rapidi al di sotto dei 1500°C: Scegli SiC per la sua eccellente risposta termica e maggiore tolleranza in atmosfere varie, ma prevedi una durata più breve e sostituzioni basate su set.

- Se il tuo obiettivo principale è bilanciare prestazioni e manutenzione: Valuta attentamente il tuo processo. Se le temperature sono al limite (circa 1500-1540°C), soppesa il riscaldamento più rapido del SiC rispetto alla potenziale vita più lunga di un sistema MoSi2 ben mantenuto.

In definitiva, una scelta informata si basa su un quadro completo delle tue esigenze di processo, non solo su una singola caratteristica del materiale.

Tabella Riepilogativa:

| Proprietà | SiC | MoSi2 |

|---|---|---|

| Fragilità | Maggiore | Minore |

| Temperatura Operativa Massima | ~1600°C | 1800-1900°C |

| Conducibilità Termica | Maggiore (riscaldamento più rapido) | Minore (riscaldamento più lento) |

| Durata | Più breve | Più lunga |

| Sensibilità alla Contaminazione | Minore | Maggiore |

| Sostituzione | Spesso in set | Possibile singolarmente |

Stai faticando a scegliere l'elemento riscaldante giusto per il tuo laboratorio? KINTEK sfrutta un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD. Con forti capacità di personalizzazione profonda, soddisfiamo con precisione le tue esigenze sperimentali uniche. Contattaci oggi per migliorare le prestazioni e l'efficienza del tuo forno!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature