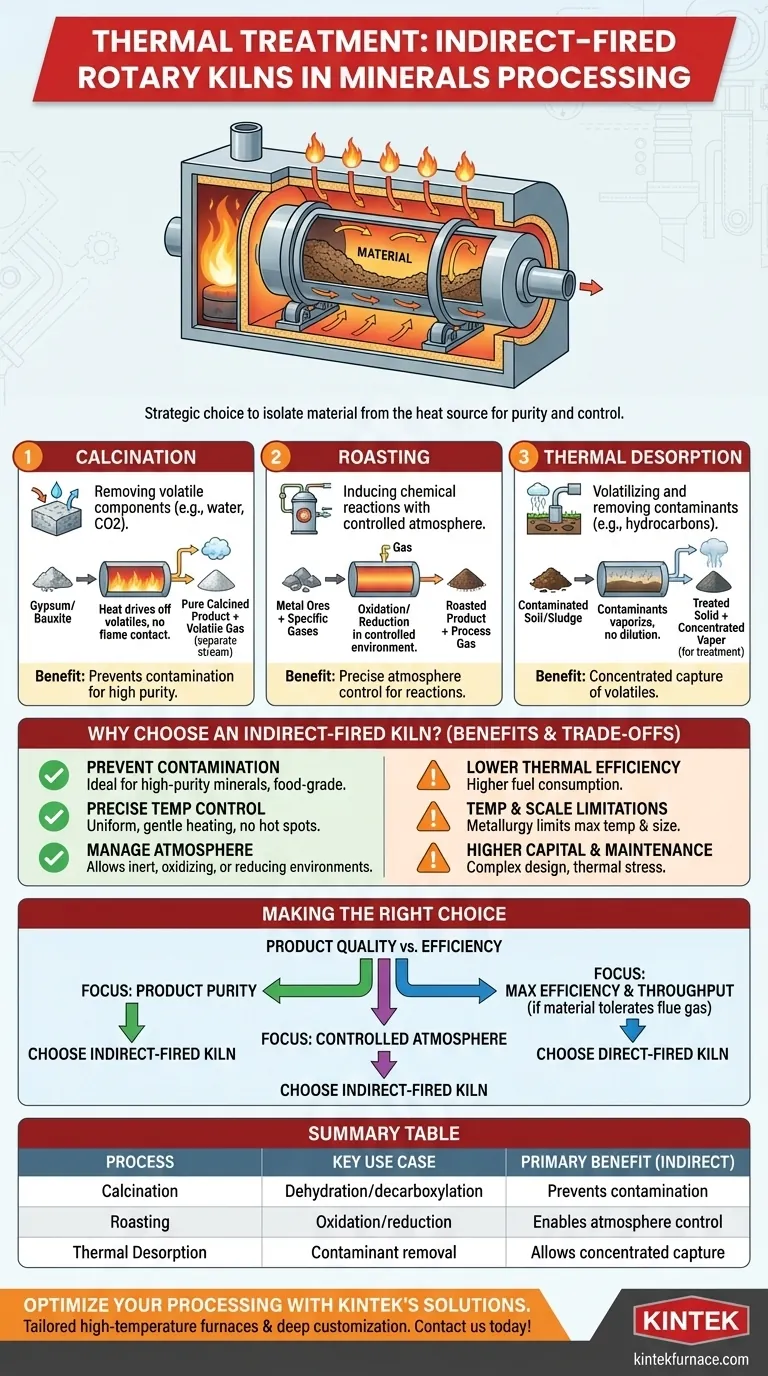

Nella lavorazione dei minerali, i forni rotanti a riscaldamento indiretto sono scelti specificamente per tre trattamenti termici primari: calcinazione, torrefazione e desorbimento termico. Questi processi sono selezionati quando il materiale trattato è sensibile e non può essere esposto ai gas di combustione, garantendo la purezza del prodotto e un controllo preciso del processo.

La decisione di utilizzare un forno rotante a riscaldamento indiretto non riguarda solo il riscaldamento di un materiale; è una scelta strategica per isolare il materiale dalla fonte di calore. Questa separazione è fondamentale quando la prevenzione della contaminazione e il controllo dell'atmosfera di processo sono più importanti della massimizzazione dell'efficienza termica.

Comprendere i Processi Fondamentali

Un forno a riscaldamento indiretto funziona riscaldando l'esterno di un tamburo rotante. Il materiale si muove all'interno del tamburo, assorbendo calore attraverso il guscio d'acciaio senza mai entrare in contatto con la fiamma o i gas di scarico.

Calcinazione

La calcinazione è un processo che utilizza il calore per rimuovere un componente volatile da un solido, come l'eliminazione dell'acqua legata chimicamente (disidratazione) o dell'anidride carbonica (decarbossilazione).

L'uso di un forno indiretto è vitale quando la purezza del prodotto finale è fondamentale. Ad esempio, la lavorazione di minerali come il gesso o la bauxite richiede una temperatura precisa per ottenere la fase chimica desiderata senza introdurre impurità dalla combustione del combustibile.

Torrefazione

La torrefazione comporta il riscaldamento di un solido per indurre una specifica reazione chimica con l'atmosfera del forno, spesso per l'ossidazione o la riduzione di minerali metallici.

Poiché un forno a riscaldamento indiretto mantiene i gas di combustione separati, gli operatori hanno il controllo completo sull'atmosfera all'interno del forno. Ciò consente l'introduzione di gas specifici per guidare le reazioni desiderate, un livello di controllo impossibile in un sistema a riscaldamento diretto.

Desorbimento Termico

Questo processo utilizza il calore per volatilizzare e rimuovere contaminanti, come idrocarburi o composti organici, da un materiale solido come suolo o fanghi industriali.

Il riscaldamento indiretto è essenziale qui perché consente ai contaminanti vaporizzati di essere estratti come un flusso concentrato. Ciò li rende più facili da catturare e trattare, cosa che sarebbe difficile se fossero diluiti con un grande volume di gas di scarico della combustione.

Perché Scegliere un Forno a Riscaldamento Indiretto?

La scelta di un forno indiretto è sempre guidata dalle esigenze specifiche del materiale e del prodotto finale desiderato. I benefici si concentrano sul controllo e sulla purezza.

Per Prevenire la Contaminazione del Materiale

Questa è la ragione principale. Per minerali di elevata purezza, prodotti chimici speciali o prodotti alimentari, qualsiasi contatto con zolfo, cenere o altri sottoprodotti della combustione potrebbe rovinare il prodotto finale. Un forno indiretto elimina completamente questo rischio.

Per Ottenere un Controllo Preciso della Temperatura

I forni indiretti forniscono un riscaldamento estremamente uniforme e delicato. Poiché il calore viene trasferito attraverso l'intera superficie del guscio del tamburo, si evitano i punti caldi intensi che possono verificarsi nei sistemi a riscaldamento diretto, proteggendo i materiali sensibili al calore dalla degradazione.

Per Gestire l'Atmosfera del Processo

La separazione del materiale dall'ambiente di riscaldamento consente un'atmosfera interna completamente controllata. Questo è fondamentale per i processi che richiedono un ambiente inerte (azoto), ossidante (ricco di ossigeno) o riducente (idrogeno) per ottenere una specifica trasformazione chimica.

Comprendere i Compromessi

Sebbene potenti, i forni a riscaldamento indiretto non sono una soluzione universale. Il loro design introduce limitazioni specifiche che devono essere considerate.

Minore Efficienza Termica

Il riscaldamento del materiale attraverso un guscio metallico spesso è intrinsecamente meno efficiente rispetto all'esposizione diretta a una fiamma. Ciò significa che i forni indiretti consumano tipicamente più combustibile per una data produttività, portando a costi operativi più elevati.

Limitazioni di Temperatura e Scala

La temperatura operativa massima di un forno indiretto è limitata dalla metallurgia del guscio rotante, che deve mantenere la sua integrità strutturale mentre viene riscaldato esternamente. Sono anche generalmente costruiti su scala più piccola rispetto ai massicci forni a riscaldamento diretto utilizzati in industrie come il cemento.

Costi di Capitale e Manutenzione Più Elevati

Il design, che presenta un forno esterno e un tamburo rotante specializzato, è più complesso e costoso da costruire. Il guscio è anche soggetto a significative sollecitazioni termiche, che possono portare a maggiori requisiti di manutenzione durante la vita utile del forno.

Fare la Scelta Giusta per il Tuo Processo

La tua decisione deve bilanciare la necessità di qualità del prodotto con l'efficienza operativa.

- Se il tuo obiettivo principale è la purezza del prodotto: Un forno a riscaldamento indiretto è essenziale per prevenire la contaminazione da sottoprodotti della combustione.

- Se il tuo obiettivo principale è la massima efficienza termica e un'elevata produttività: Un forno a riscaldamento diretto è spesso la scelta più economica, a condizione che il tuo materiale possa tollerare il contatto con i gas di scarico.

- Se il tuo obiettivo principale è guidare reazioni chimiche specifiche in un'atmosfera controllata: Il controllo atmosferico offerto da un forno a riscaldamento indiretto è un vantaggio critico e non negoziabile.

In definitiva, la scelta della giusta tecnologia del forno dipende da una chiara comprensione della chimica del tuo materiale e dei requisiti di qualità del tuo prodotto finale.

Tabella riassuntiva:

| Processo | Caso d'uso chiave | Beneficio primario nel Forno Indiretto |

|---|---|---|

| Calcinazione | Disidratazione/decarbossilazione di minerali come il gesso | Previene la contaminazione per prodotti ad alta purezza |

| Torrefazione | Ossidazione/riduzione di minerali metallici | Consente un controllo preciso dell'atmosfera per reazioni specifiche |

| Desorbimento Termico | Rimozione di contaminanti da suolo/fanghi | Permette una facile cattura di sostanze volatili senza diluizione |

Ottimizza la lavorazione dei tuoi minerali con le soluzioni ad alta temperatura su misura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo forni rotanti a riscaldamento indiretto avanzati e altri forni come Muffola, Tubo, Rotante, Sottovuoto e Atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un'adattamento preciso per le tue esigenze sperimentali uniche, migliorando purezza ed efficienza. Contattaci oggi stesso per discutere come possiamo supportare i tuoi processi di trattamento termico!

Guida Visiva

Prodotti correlati

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari

- Quali tipi di trasformazioni fisiche e chimiche avvengono in un forno rotativo? Padroneggia la lavorazione dei materiali per risultati superiori

- Quale ruolo svolgono il flusso di gas e la combustione in un forno rotante? Ottimizzare il trasferimento di calore per efficienza e qualità

- Cosa distingue i forni rotativi diretti da quelli indiretti? Scegli il forno giusto per il tuo materiale

- In che modo la personalizzazione avvantaggia l'uso dei forni rotanti? Aumenta l'efficienza e la qualità con soluzioni su misura