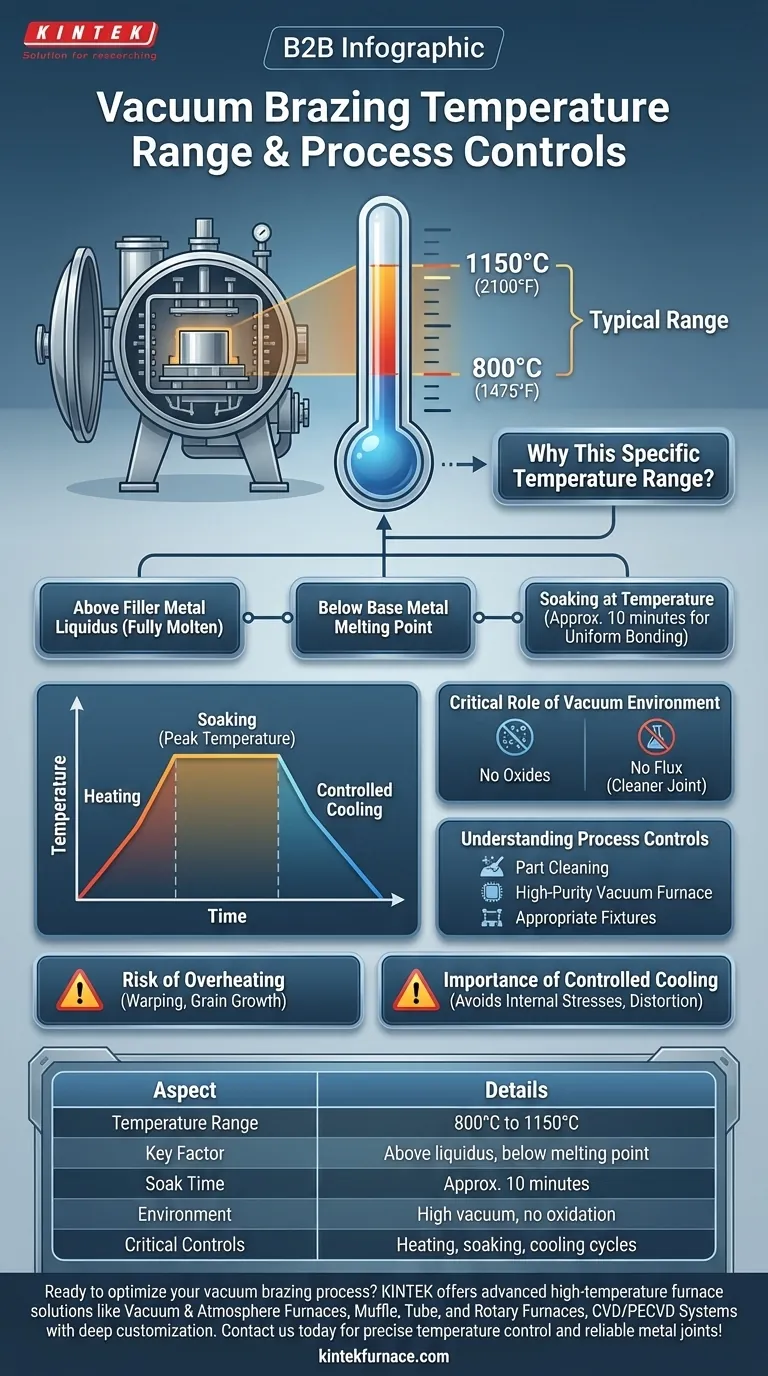

Nella brasatura sottovuoto, il processo è tipicamente condotto all'interno di un intervallo di temperatura compreso tra 800°C e 1150°C (circa 1475°F a 2100°F). Questa temperatura è accuratamente selezionata per essere al di sopra del punto di liquidus del metallo d'apporto per brasatura—la temperatura alla quale diventa completamente liquido—ma al di sotto del punto di fusione dei componenti da unire. L'assemblaggio viene mantenuto a questa temperatura di picco, un passaggio noto come "mantenimento", per una breve durata, spesso circa 10 minuti, prima di subire un ciclo di raffreddamento controllato.

La temperatura specifica non è un numero isolato; è il picco di un ciclo termico controllato con precisione. Il successo della brasatura sottovuoto dipende dalla gestione dell'intero profilo—riscaldamento, mantenimento e raffreddamento—all'interno di un ambiente ad alto vuoto per ottenere un legame metallurgico puro e senza flusso.

Perché questo intervallo di temperatura specifico?

La selezione di una temperatura di brasatura è una decisione ingegneristica critica dettata dai materiali coinvolti. È un attento equilibrio per garantire che il metallo d'apporto scorra correttamente senza danneggiare i materiali di base.

Il ruolo del metallo d'apporto

Il fattore primario che determina la temperatura di brasatura è la lega del metallo d'apporto. Ogni lega ha un intervallo di fusione specifico e la temperatura del processo deve essere sufficientemente alta affinché diventi completamente liquida e scorra liberamente nel giunto.

Le temperature di 'Liquidus' e 'Solidus'

Le leghe di brasatura non fondono in un unico punto. Fondono in un intervallo definito dal solidus (quando inizia la fusione) e dal liquidus (quando è completamente fusa). La temperatura di brasatura deve essere impostata al di sopra della temperatura di liquidus per garantire che la lega abbia la bassa viscosità necessaria per l'azione capillare.

Mantenimento alla temperatura

Una volta raggiunta la temperatura di picco, questa viene mantenuta costante per un periodo prestabilito. Questo "mantenimento" assicura che l'intero assemblaggio raggiunga una temperatura uniforme e fornisce tempo sufficiente affinché il metallo d'apporto fuso penetri completamente nel giunto, creando un legame forte e continuo.

Il ruolo critico dell'ambiente sottovuoto

Eseguire questo processo sottovuoto è ciò che distingue la brasatura sottovuoto. La temperatura è efficace solo perché l'atmosfera è stata rimossa.

Prevenzione dell'ossidazione

L'alto vuoto (l'assenza di ossigeno e altri gas reattivi) previene la formazione di ossidi sulle superfici sia dei metalli di base che del metallo d'apporto. Gli ossidi agiscono come una barriera che altrimenti impedirebbe al metallo d'apporto di bagnare e legarsi ai materiali di base.

Eliminazione della necessità di flusso

Nella brasatura convenzionale, un flusso chimico viene utilizzato per rimuovere gli ossidi. La brasatura sottovuoto raggiunge lo stesso obiettivo attraverso un ambiente pulito, risultando in un giunto più pulito senza rischio di intrappolamento del flusso, che può causare corrosione e punti deboli.

Comprendere i controlli di processo

Raggiungere la giusta temperatura è solo una parte di un'operazione di brasatura sottovuoto di successo. L'intero processo deve essere meticolosamente controllato.

È più di una semplice temperatura

Il successo si basa su una catena di variabili controllate. Ciò include la scrupolosa pulizia delle parti prima dell'assemblaggio, l'uso di un forno a vuoto ad alta purezza e la progettazione di dispositivi appropriati per mantenere le parti allineate durante il ciclo termico.

Il rischio di surriscaldamento

Superare la temperatura richiesta può essere dannoso. Può causare la deformazione, l'abbassamento o la crescita del grano dei metalli di base, il che ne degrada le proprietà meccaniche. In casi estremi, può persino portare alla fusione involontaria dei materiali di base.

L'importanza del raffreddamento controllato

La velocità di raffreddamento dopo il mantenimento è altrettanto critica quanto il riscaldamento. Una velocità di raffreddamento incontrollata o eccessivamente rapida può introdurre tensioni interne, distorsioni o creare fasi metallurgiche fragili nel giunto, compromettendone l'integrità.

Fare la scelta giusta per il tuo obiettivo

Per specificare correttamente un processo di brasatura sottovuoto, è necessario considerare la relazione tra i materiali, il design del giunto e l'applicazione finale.

- Se il tuo obiettivo principale è la selezione dei materiali: Assicurati che la temperatura di liquidus del metallo d'apporto sia ben al di sotto del punto di fusione o della temperatura di trattamento termico dei tuoi materiali di base.

- Se il tuo obiettivo principale è la resistenza e l'affidabilità del giunto: Enfatizza i controlli di processo, specificando rigorosi standard di pulizia e un ciclo termico ben definito, inclusi il tempo di mantenimento e una velocità di raffreddamento controllata.

- Se il tuo obiettivo principale è la progettazione per la produzione: Progetta il giunto con giochi ottimizzati per le caratteristiche di flusso del metallo d'apporto scelto alla temperatura di brasatura specificata.

Dominare la brasatura sottovuoto significa dominare l'intero processo termico, non solo raggiungere una temperatura target.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Intervallo di temperatura | Da 800°C a 1150°C (circa 1475°F a 2100°F) |

| Fattore chiave | Sopra il liquidus del metallo d'apporto, sotto il punto di fusione del metallo di base |

| Tempo di mantenimento | Tipicamente circa 10 minuti per una legatura uniforme |

| Ambiente | Alto vuoto per prevenire l'ossidazione ed eliminare il flusso |

| Controlli critici | Riscaldamento, mantenimento e cicli di raffreddamento controllati |

Pronto a ottimizzare il tuo processo di brasatura sottovuoto? In KINTEK, siamo specializzati nella fornitura di soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo prodotti come forni a vuoto e ad atmosfera, forni a muffola, a tubo e rotanti, nonché sistemi CVD/PECVD, tutti con profonde capacità di personalizzazione per soddisfare i tuoi requisiti sperimentali specifici. Che tu sia nel settore aerospaziale, automobilistico o della ricerca, la nostra esperienza garantisce giunti metallici forti e affidabili con un controllo preciso della temperatura. Contattaci oggi per discutere come possiamo migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità