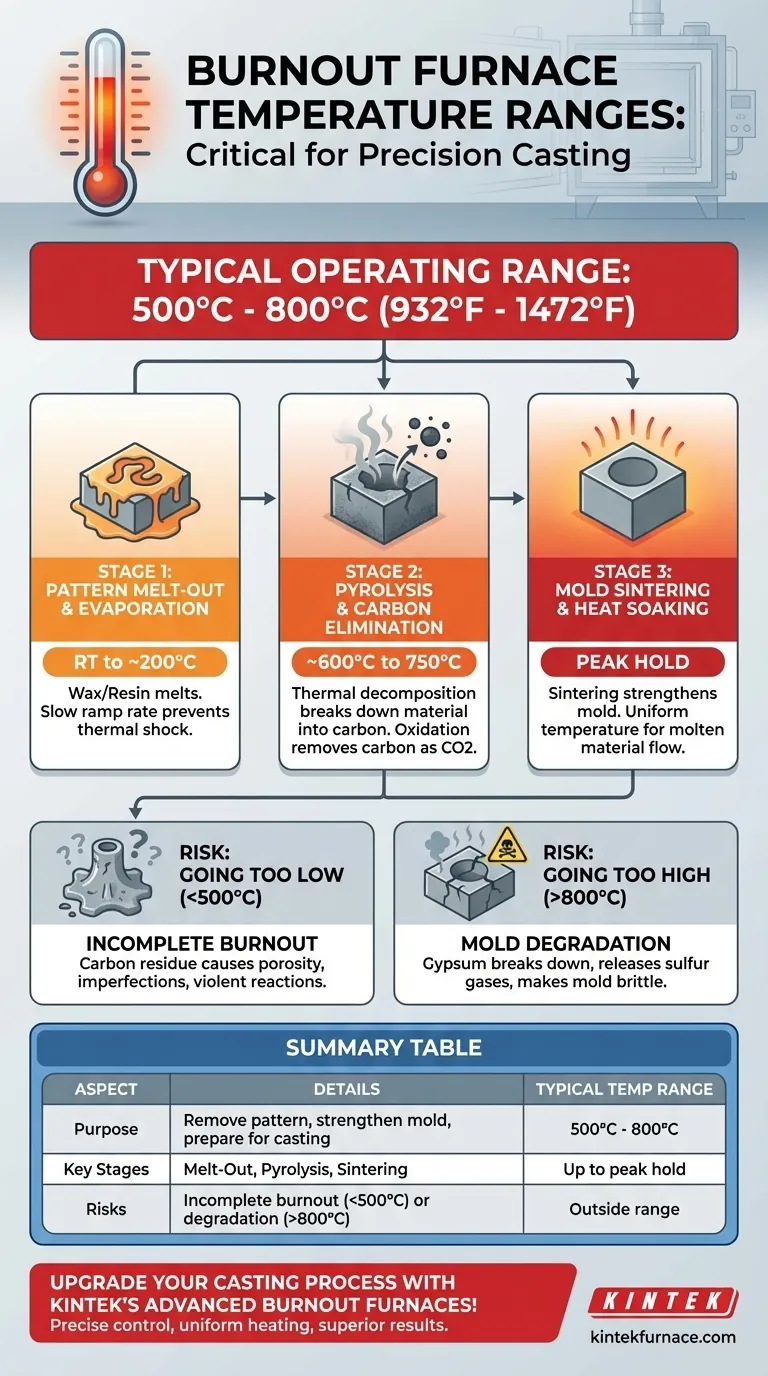

In pratica, un forno di burnout opera tipicamente in un intervallo di temperatura moderato che va da 500°C a 800°C (932°F a 1472°F). Questo intervallo specifico è un equilibrio critico, progettato per eliminare completamente il materiale del modello originale, come cera o resina, senza causare la fessurazione o il degrado dello stampo di investimento stesso.

L'obiettivo di un ciclo di burnout non è semplicemente riscaldare uno stampo, ma eseguire un processo termico preciso. Il successo dipende dalla rimozione completa del modello, rafforzando contemporaneamente lo stampo e preparandolo per l'introduzione del materiale fuso.

Lo Scopo di un Ciclo di Burnout

Il compito principale di un forno di burnout è creare una cavità cava perfetta all'interno di uno stampo di investimento. Questo processo avviene in fasi termiche distinte, ognuna critica per una fusione di successo.

Fase 1: Fusione ed Evaporazione del Modello

All'estremità inferiore dell'intervallo di temperatura, tipicamente dalla temperatura ambiente fino a circa 200°C, il modello in cera o resina si scioglierà. Un lento aumento della temperatura, noto come velocità di rampa (ramp rate), è cruciale in questa fase per consentire al materiale di liquefarsi e defluire senza espandersi rapidamente e causare shock termico, che potrebbe fessurare lo stampo.

Fase 2: Pirolisi ed Eliminazione del Carbonio

Quando la temperatura sale verso 600°C - 750°C, si verifica il nucleo del processo di burnout. Qualsiasi materiale residuo del modello subisce la pirolisi, una decomposizione termica in un ambiente a basso contenuto di ossigeno. Questo scompone le molecole complesse in carbonio elementare (fuliggine), che viene poi ossidato e rimosso dallo stampo come anidride carbonica gassosa, lasciando una cavità pulita.

Fase 3: Sinterizzazione dello Stampo e Mantenimento del Calore (Heat Soaking)

Alla temperatura massima, spesso mantenuta per diverse ore, accadono due cose. Il materiale di investimento viene sinterizzato, aumentandone la resistenza e la stabilità termica. Lo stampo viene anche "saturato di calore" (heat soaked), assicurando che si trovi a una temperatura uniforme e ottimale per ricevere il metallo fuso o l'altro materiale di colata, il che favorisce un flusso corretto e la cattura dei dettagli.

Comprendere l'Intervallo di Temperatura Critico

La finestra tra 500°C e 800°C non è arbitraria. Deviare da essa introduce rischi significativi per il prodotto finale.

Il Rischio di Andare Troppo Basso

Operare al di sotto dei 500°C, o non mantenere la temperatura di picco abbastanza a lungo, rischia un burnout incompleto. Se residui di carbonio rimangono all'interno della cavità dello stampo, possono creare porosità nella fusione finale, portare a imperfezioni superficiali o persino causare una reazione violenta quando viene introdotto il metallo fuso.

Il Rischio di Andare Troppo Alto

Superare la temperatura raccomandata per il materiale di investimento può essere catastrofico. La maggior parte dei comuni investimenti a base di gesso inizia a decomporsi sopra gli 800°C, rilasciando gas solforosi che contaminano le leghe metalliche e fanno sì che lo stampo diventi fragile e incline al cedimento.

Burnout vs. Cottura Ceramica

È importante distinguere il burnout dalla cottura ceramica. Sebbene un forno ceramico possa operare in un intervallo simile di 600°C a 1.000°C, il suo scopo è diverso. La cottura ceramica è progettata per vetrificare o sinterizzare il corpo ceramico stesso, modificandone fondamentalmente la struttura, mentre l'obiettivo di un forno di burnout è semplicemente svuotare e preparare uno stampo.

Impostazione del Ciclo di Burnout per il Successo

Il profilo di temperatura ideale dipende interamente dai materiali specifici e dal risultato desiderato.

- Se il tuo obiettivo principale è la fusione tradizionale con cera: Una temperatura di picco intorno a 700-750°C è un obiettivo standard e sicuro per la maggior parte dei materiali di investimento a base di gesso.

- Se il tuo obiettivo principale è la fusione di resine stampate in 3D: È necessario seguire il programma di burnout del produttore di resine, che spesso richiede una rampa iniziale più lenta e una permanenza più lunga alla temperatura di picco per garantire un'eliminazione completa.

- Se il tuo obiettivo principale è la fusione di leghe ad alta temperatura: Avrai bisogno di un investimento specializzato a base di fosfato e opererai all'estremità superiore dell'intervallo di burnout, più vicino a 800°C, come specificato dal produttore del materiale.

Padroneggiare il processo di burnout significa controllare il calore nel tempo per preparare uno spazio negativo perfetto per la fusione finale.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Intervallo di Temperatura Tipico | 500°C a 800°C (932°F a 1472°F) |

| Scopo | Rimuovere il materiale del modello, rafforzare lo stampo e preparare per la fusione |

| Fasi Chiave | Fusione del Modello (fino a 200°C), Pirolisi (600°C-750°C), Sinterizzazione dello Stampo (mantenimento al picco) |

| Rischi di Deviazione | Burnout incompleto (sotto i 500°C) o degradazione dello stampo (sopra gli 800°C) |

Aggiorna il Tuo Processo di Fusione con i Forni di Burnout Avanzati di KINTEK!

Stai riscontrando problemi di burnout incompleto o di cedimenti dello stampo? KINTEK è specializzata in soluzioni per forni ad alta temperatura su misura per laboratori di gioielleria, fusione di metalli e ricerca. I nostri forni di burnout offrono un controllo preciso della temperatura e un riscaldamento uniforme per garantire una preparazione dello stampo impeccabile e risultati di fusione superiori.

Sfruttando eccezionali capacità di R&S e produzione interna, forniamo forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD, tutti con ampie possibilità di personalizzazione per soddisfare le vostre esigenze sperimentali uniche. Che lavoriate con cere, resine stampate in 3D o leghe ad alta temperatura, i nostri forni garantiscono affidabilità ed efficienza.

Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare la produttività del tuo laboratorio e ottenere fusioni perfette ogni volta!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente