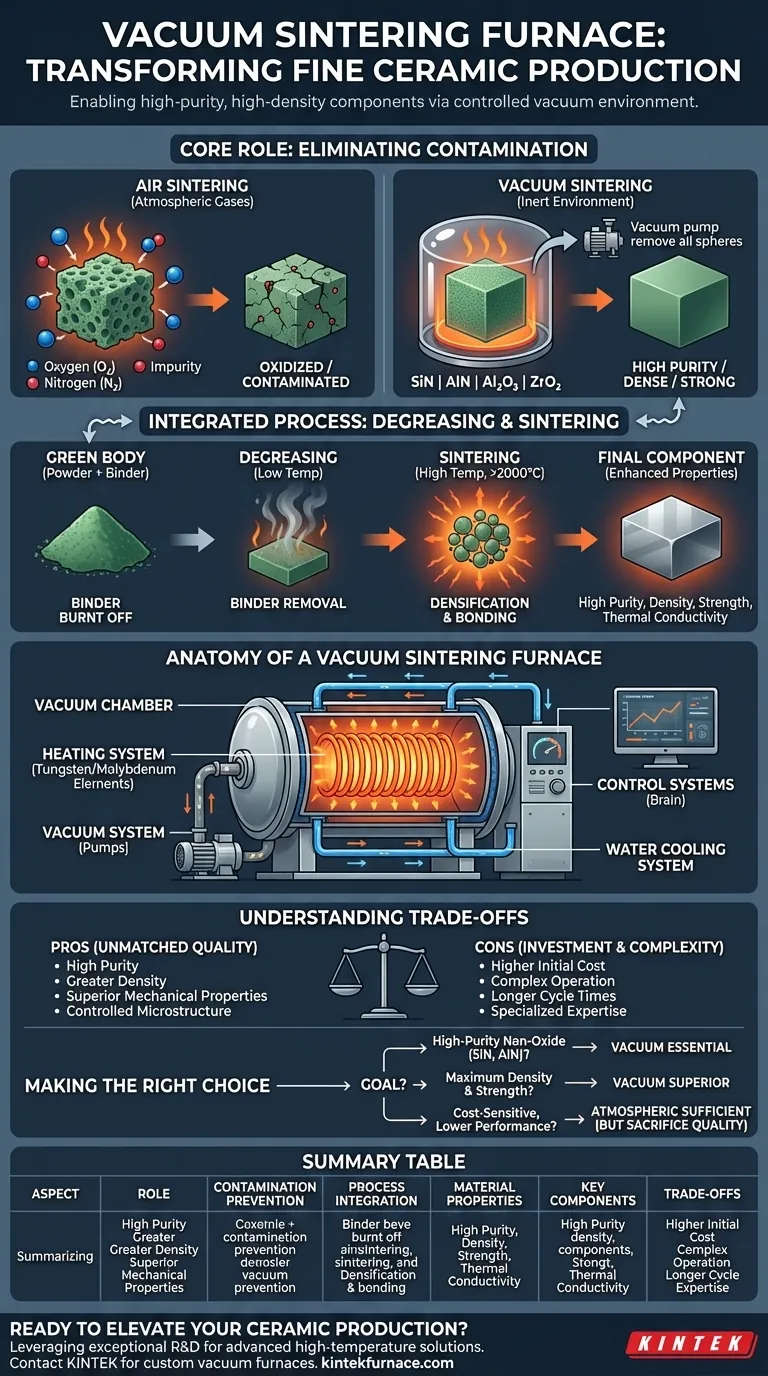

In fondo, un forno di sinterizzazione sottovuoto è la tecnologia che consente la produzione di componenti ceramici fini ad alta purezza e alta densità. Esegue un processo integrato di sgrassatura e sinterizzazione all'interno di un unico ambiente sottovuoto altamente controllato. Ciò previene l'ossidazione e la contaminazione da gas atmosferici, il che è fondamentale per ottenere le proprietà fisiche e meccaniche superiori richieste in materiali come il nitruro di silicio, il nitruro di alluminio e gli ossidi ad alta purezza.

La sfida fondamentale nella creazione di ceramiche avanzate è che il riscaldamento in aria introduce impurità e causa reazioni chimiche indesiderate. Un forno di sinterizzazione sottovuoto risolve questo problema rimuovendo l'atmosfera, consentendo ai materiali di fondersi insieme basandosi puramente sul calore e sulle loro proprietà intrinseche, ottenendo un componente finale più pulito e più resistente.

Come la sinterizzazione sottovuoto trasforma la produzione ceramica

La decisione di utilizzare un forno sottovuoto non riguarda un miglioramento incrementale; riguarda la possibilità di ottenere una diversa classe di prestazioni dei materiali. Cambia fondamentalmente ciò che è possibile durante la fase di consolidamento ad alta temperatura.

Il principio fondamentale: eliminare la contaminazione

La sinterizzazione comporta il riscaldamento di una polvere compattata ("corpo verde") ad alta temperatura al di sotto del suo punto di fusione, causando il legame e la densificazione delle particelle.

Se eseguita in aria, i gas atmosferici come ossigeno e azoto possono reagire con il materiale ceramico. Ciò porta alla formazione di ossidi o nitruri che compromettono la purezza, la densità e la resistenza del materiale.

Un forno sottovuoto rimuove questi gas reattivi, creando un ambiente chimicamente inerte. Ciò è assolutamente fondamentale per le ceramiche non ossidiche come il nitruro di silicio (SiN) e il nitruro di alluminio (AlN), ma migliora anche notevolmente le ceramiche ossidiche come l'ossido di alluminio (Al2O3) e l'ossido di zirconio (ZrO2).

Il processo integrato: sgrassatura e sinterizzazione

La moderna produzione ceramica utilizza spesso leganti per mantenere la polvere nella sua forma di corpo verde. Questi leganti devono essere rimossi prima della sinterizzazione, un processo chiamato sgrassatura o de-binding.

Un forno di sinterizzazione sottovuoto può eseguire questa operazione come fase preliminare nello stesso ciclo. Il forno riscalda lentamente il componente per bruciare il legante, e il sistema sottovuoto rimuove in sicurezza i gas risultanti prima di aumentare la temperatura fino alla temperatura di sinterizzazione molto più elevata.

Il risultato: proprietà dei materiali migliorate

Eliminando l'interferenza atmosferica, la sinterizzazione sottovuoto consente un controllo del processo senza pari. Questa precisione si traduce direttamente in componenti finali superiori.

I risultati sono prodotti con maggiore purezza, maggiore densità, porosità ridotta e proprietà fisiche e meccaniche significativamente migliorate come resistenza e conducibilità termica.

Anatomia di un forno di sinterizzazione sottovuoto

Un forno di sinterizzazione sottovuoto è un sistema complesso in cui diversi componenti chiave lavorano in concerto per creare un ambiente di lavorazione precisamente controllato.

La camera a vuoto

Questo è il recipiente sigillato dove si svolge l'intero processo. È progettato per resistere sia all'estremo vuoto interno che al calore intenso irradiato dagli elementi riscaldanti.

Il sistema di riscaldamento

Gli elementi riscaldanti, spesso realizzati in metalli refrattari come il tungsteno o il molibdeno, generano le alte temperature richieste per la sinterizzazione, che possono superare i 2000°C. Il calore viene trasferito al pezzo ceramico tramite irraggiamento.

Il sistema a vuoto

Una combinazione di potenti pompe viene utilizzata per evacuare la camera, rimuovendo aria e altri gas per creare il livello di vuoto richiesto. Questo sistema è responsabile della creazione e del mantenimento dell'ambiente di lavorazione inerte.

I sistemi di controllo

Sistemi sofisticati di controllo della temperatura e della pressione sono il cervello del forno. Gestiscono le precise velocità di riscaldamento e raffreddamento, i tempi di mantenimento e i livelli di vuoto secondo un profilo programmato, garantendo che il processo sia ripetibile e accurato.

Il sistema di raffreddamento ad acqua

Un sistema di raffreddamento ad acqua integrato circola attraverso le pareti del forno e altre parti critiche. Ciò impedisce il surriscaldamento del guscio esterno del forno e protegge componenti vitali come le pompe del vuoto e le guarnizioni.

Comprendere i compromessi

Sebbene la sinterizzazione sottovuoto offra una qualità ineguagliabile, è un processo specializzato con importanti considerazioni. Rappresenta un investimento significativo in tecnologia e competenza.

Complessità del processo

L'utilizzo di un forno sottovuoto richiede un livello di abilità tecnica superiore rispetto a un forno atmosferico convenzionale. La gestione dei livelli di vuoto, la programmazione di profili di temperatura complessi e la garanzia di un funzionamento senza perdite richiedono personale ben addestrato.

Investimento iniziale più elevato

Queste sono macchine sofisticate e ad alte prestazioni. Il costo del forno stesso, insieme all'infrastruttura necessaria per le pompe del vuoto e i sistemi di raffreddamento, è sostanzialmente superiore a quello dei forni standard.

Tempi di ciclo più lunghi

La creazione di un vuoto profondo, l'attento aumento delle temperature per evitare shock termici e il raffreddamento controllato contribuiscono tutti a tempi di ciclo complessivi più lunghi rispetto alla cottura atmosferica più semplice. Il compromesso è una qualità superiore e la capacità di lavorare materiali sensibili.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare la sinterizzazione sottovuoto è guidata dai requisiti prestazionali del componente finale.

- Se il tuo obiettivo principale sono ceramiche non ossidiche ad alta purezza (come AlN o SiN): Un forno sottovuoto è essenziale per prevenire l'ossidazione distruttiva e ottenere le proprietà del materiale desiderate.

- Se il tuo obiettivo principale è la massima densità e resistenza meccanica: La sinterizzazione sottovuoto offre un controllo superiore sulla densificazione e sulla crescita dei grani, portando a componenti più resistenti e affidabili anche per le ceramiche ossidiche.

- Se il tuo obiettivo principale sono componenti sensibili ai costi e a basse prestazioni: La sinterizzazione atmosferica tradizionale può essere sufficiente, ma sacrificherai intrinsecamente i benefici in termini di purezza, densità e prestazioni di un processo sottovuoto.

In definitiva, l'adozione della sinterizzazione sottovuoto è un impegno a produrre componenti al più alto livello di qualità e prestazioni dei materiali.

Tabella riassuntiva:

| Aspetto | Ruolo nella produzione ceramica |

|---|---|

| Prevenzione della contaminazione | Elimina i gas atmosferici per evitare ossidazione e impurità, garantendo un'elevata purezza in materiali come SiN e AlN. |

| Integrazione del processo | Combina sgrassatura e sinterizzazione in un unico ciclo per un'efficiente rimozione del legante e densificazione. |

| Proprietà del materiale | Migliora densità, resistenza e conducibilità termica consentendo il legame delle particelle puro e basato sul calore. |

| Componenti chiave | Include camera a vuoto, sistema di riscaldamento (es. elementi in tungsteno), pompe a vuoto e sistemi di controllo per la precisione. |

| Compromessi | Costo e complessità maggiori, ma essenziale per prestazioni superiori nelle ceramiche avanzate. |

Pronto a elevare la tua produzione ceramica con precisione e purezza? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per i laboratori. La nostra linea di prodotti, che include forni a vuoto e atmosfera, muffola, tubolari, rotativi e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare le tue esigenze sperimentali uniche, garantendo componenti ad alta densità e privi di contaminazione. Contattaci oggi per discutere come i nostri forni di sinterizzazione sottovuoto possono trasformare le prestazioni dei tuoi materiali e promuovere l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi