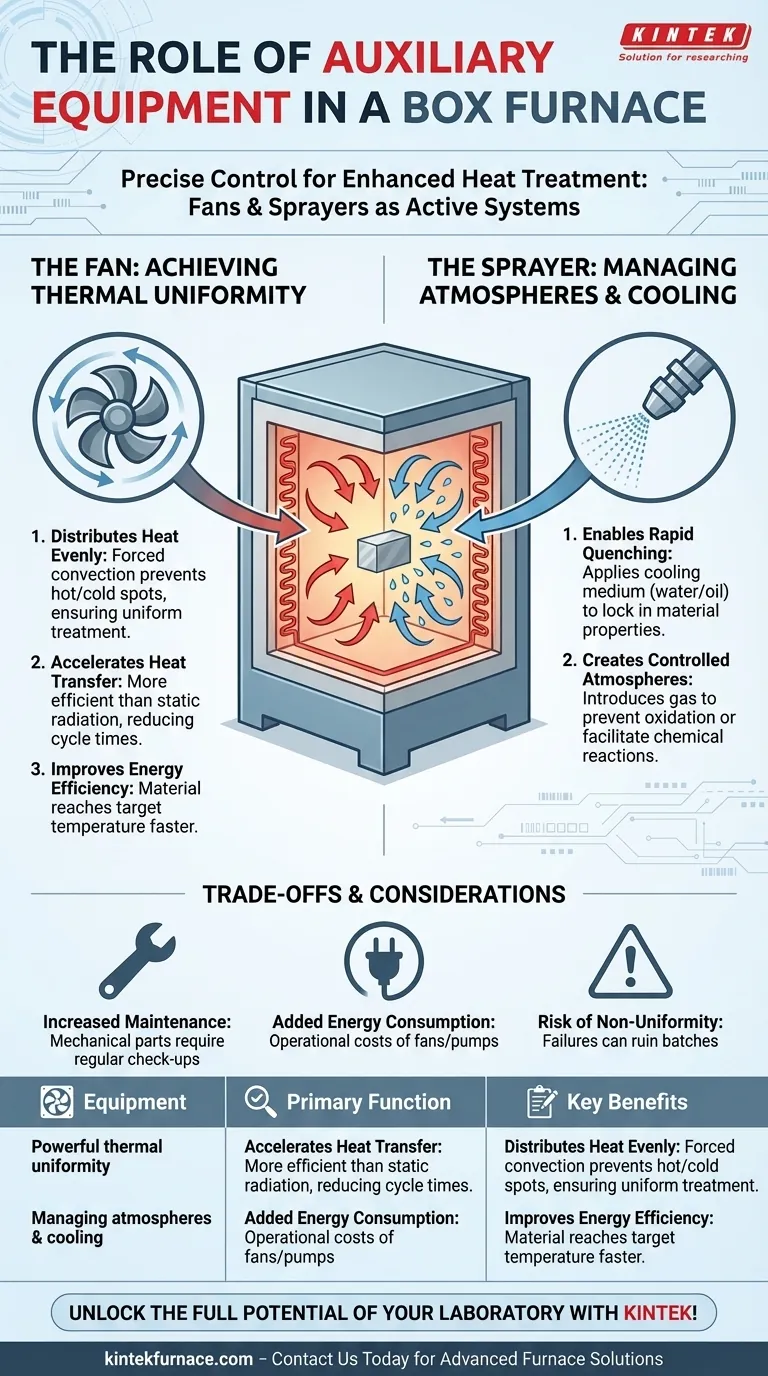

In un forno a pozzo, le apparecchiature ausiliarie come ventilatori e spruzzatori servono a uno scopo primario: controllare con precisione l'ambiente interno. Non sono semplici accessori, ma sistemi attivi utilizzati per manipolare il trasferimento di calore e le condizioni atmosferiche, migliorando direttamente la qualità e la consistenza del prodotto finale.

La funzione principale dei ventilatori e degli spruzzatori è trasformare una camera di riscaldamento statica in un ambiente di processo dinamico e controllato. I ventilatori garantiscono una temperatura uniforme attraverso la convezione, mentre gli spruzzatori consentono un raffreddamento rapido o introducono atmosfere specifiche richieste per i trattamenti avanzati dei materiali.

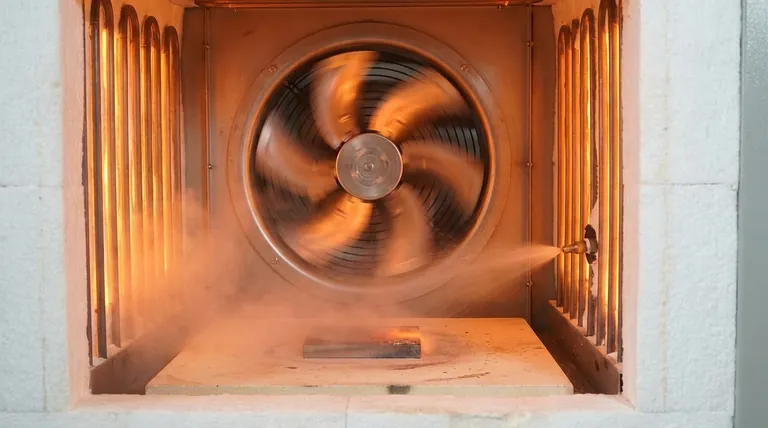

Il Ruolo del Ventilatore: Ottenere l'Uniformità Termica

Un forno a pozzo, per sua natura, può sviluppare punti caldi e freddi. Un ventilatore di circolazione è lo strumento principale utilizzato per combattere questa incoerenza termica.

Distribuzione Uniforme del Calore

Il ventilatore forza il movimento dell'aria o di un gas di processo specifico attraverso la camera del forno. Questa circolazione costante previene la stratificazione e assicura che il pezzo in lavorazione venga riscaldato uniformemente da tutti i lati.

Senza un ventilatore, il trasferimento di calore si basa principalmente sulla radiazione, il che può portare a un trattamento non uniforme. Le parti del materiale più vicine agli elementi riscaldanti si riscaldano più velocemente, causando stress interni o proprietà del materiale incoerenti.

Accelerare il Trasferimento di Calore

La convezione forzata, creata dal ventilatore, è un metodo di trasferimento del calore molto più efficiente della radiazione statica o della sola conduzione.

Questo riscaldamento accelerato può ridurre significativamente i tempi ciclo, migliorando la produttività e l'efficienza energetica. Il materiale raggiunge la temperatura target più velocemente e in modo più uniforme.

Il Ruolo dello Spruzzatore: Gestire Atmosfere e Raffreddamento

Gli spruzzatori introducono un liquido o un gas nel forno, tipicamente per la tempra (quenching) o per creare un'atmosfera specifica. Sono essenziali per i processi che richiedono rapidi cambiamenti di temperatura o un ambiente chimico controllato.

Abilitare una Tempra Rapida (Quenching)

Per molti processi metallurgici, come la tempra dell'acciaio, il tasso di raffreddamento è importante quanto la temperatura di riscaldamento.

Gli spruzzatori vengono utilizzati per applicare rapidamente e uniformemente un mezzo di tempra, come acqua o olio, al pezzo in lavorazione. Questo blocca la struttura cristallina e le proprietà del materiale desiderate.

Creare Atmosfere Controllate

In alcune applicazioni, gli spruzzatori possono essere utilizzati per introdurre sostanze che creano un'atmosfera protettiva o reattiva.

Questo può prevenire l'ossidazione sulla superficie del materiale o facilitare specifiche reazioni chimiche necessarie per processi come la cementazione.

Comprendere i Compromessi e le Considerazioni

Sebbene essenziali per molti processi, l'inclusione di ventilatori e spruzzatori introduce complessità e potenziali punti di guasto che devono essere gestiti.

Requisiti di Manutenzione Aumentati

Ventilatori e spruzzatori sono sistemi meccanici con parti in movimento, motori e ugelli. Richiedono ispezione e manutenzione regolari per prevenire guasti che potrebbero rovinare un lotto o danneggiare il forno.

Consumo Energetico Aggiuntivo

Questi sistemi consumano energia elettrica aggiuntiva. Il costo operativo di funzionamento di ventilatori e pompe deve essere considerato nel costo complessivo del processo di trattamento termico.

Il Rischio di Non Uniformità

Un sistema mal progettato o malfunzionante può creare più problemi di quanti ne risolva. Un ugello di spruzzo intasato o un ventilatore difettoso possono portare a una estrema non uniformità nel raffreddamento o nel riscaldamento, con conseguente scarto del pezzo.

Applicazione al Tuo Processo

La scelta e l'utilizzo di queste apparecchiature dipendono interamente dal risultato desiderato per il tuo materiale.

- Se la tua attenzione principale è il riscaldamento costante per pezzi grandi o complessi: Un ventilatore di circolazione è imprescindibile per garantire l'uniformità della temperatura e prevenire difetti.

- Se la tua attenzione principale è ottenere durezza o proprietà specifiche del materiale: Un sistema di spruzzatori per la tempra è un componente critico per controllare il tasso di raffreddamento.

- Se la tua attenzione principale è l'efficienza e la velocità del processo: Sia i ventilatori che gli spruzzatori possono ridurre significativamente i tempi ciclo, ma questo beneficio deve essere bilanciato rispetto ai costi di manutenzione ed energia.

In definitiva, padroneggiare l'uso delle apparecchiature ausiliarie è fondamentale per sbloccare il pieno potenziale del tuo forno a pozzo per risultati precisi e ripetibili.

Tabella Riassuntiva:

| Attrezzatura | Funzione Principale | Vantaggi Chiave |

|---|---|---|

| Ventilatore | Garantisce una distribuzione uniforme della temperatura | Previene punti caldi/freddi, accelera il trasferimento di calore, migliora l'efficienza energetica |

| Spruzzatore | Consente la tempra rapida e il controllo dell'atmosfera | Facilita l'indurimento preciso del materiale, previene l'ossidazione, supporta le reazioni chimiche |

Sblocca il pieno potenziale del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD su misura per le tue esigenze uniche. Le nostre approfondite capacità di personalizzazione assicurano un controllo preciso per processi di trattamento termico migliorati. Contattaci oggi stesso per discutere come possiamo ottimizzare i tuoi esperimenti e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- In che modo il riscaldamento ad alta temperatura facilita la conversione delle lolle di riso in precursori inorganici per l'estrazione della silice?

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è la funzione di un forno a muffola nella modifica LSCF? Ottenere una base termica precisa per ceramiche avanzate

- Qual è la funzione principale di una muffola nell'attivazione della biomassa? Ottimizzare la carbonizzazione e lo sviluppo dei pori

- Qual è il ruolo critico di un forno a muffola ad alta temperatura nella conversione della biomassa in Fe-N-BC?