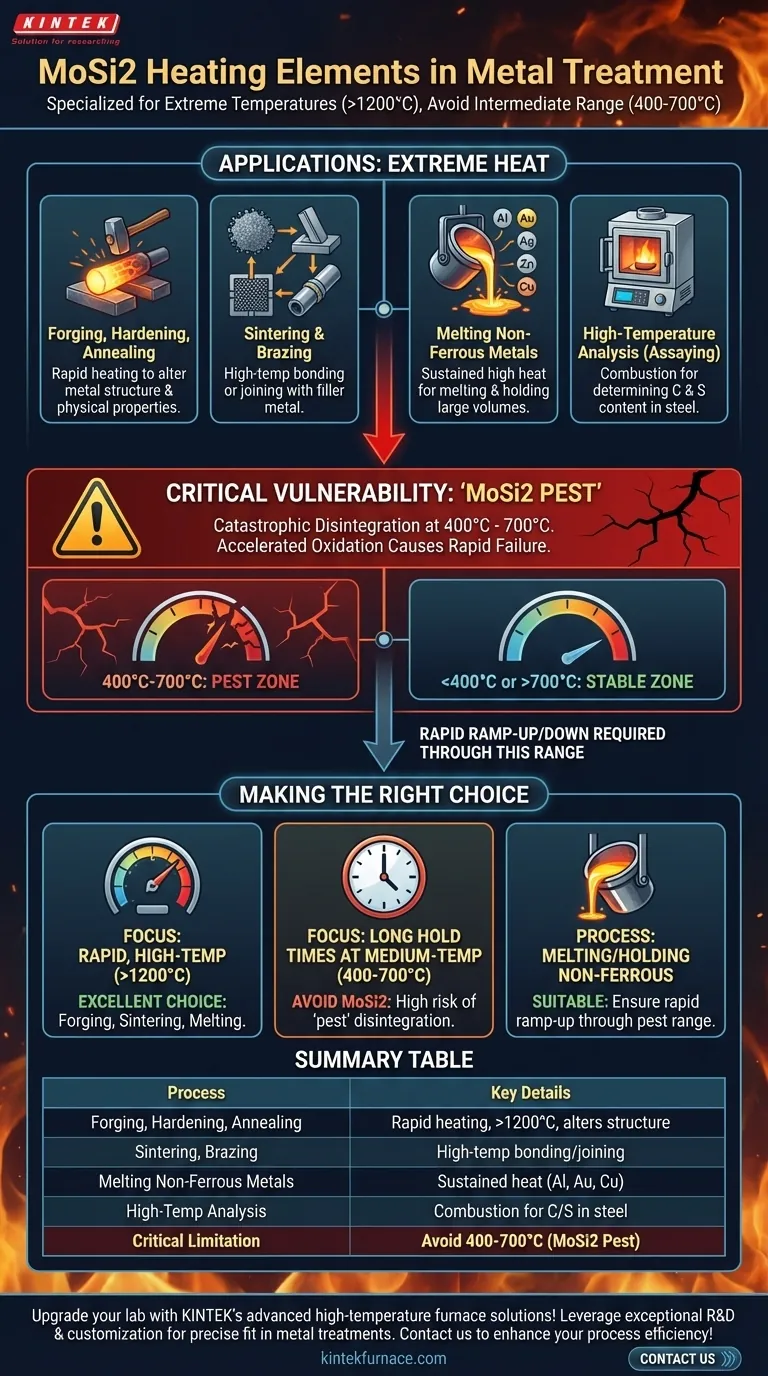

Nel trattamento dei metalli, gli elementi riscaldanti in disiliciuro di molibdeno (MoSi2) sono impiegati per una serie di processi ad alta temperatura. Questi includono forgiatura, sinterizzazione, tempra, brasatura, ricottura, fusione e mantenimento di metalli non ferrosi, e tecniche analitiche specializzate come l'analisi per il contenuto di carbonio e zolfo nell'acciaio.

Gli elementi riscaldanti in MoSi2 non sono una soluzione universale; sono specialisti. Il loro valore risiede nella capacità di raggiungere e mantenere temperature estremamente elevate (superiori a 1200°C) richieste per specifici trattamenti dei metalli, ma questa capacità comporta una vulnerabilità critica alla disintegrazione a temperature più basse.

Perché il MoSi2 è scelto per applicazioni a calore estremo

La caratteristica distintiva degli elementi riscaldanti in MoSi2 è la loro eccezionale performance a temperature operative molto elevate. Questo li rende la scelta predefinita per i forni industriali dove è necessario raggiungere temperature oltre le capacità degli elementi metallici standard.

Forgiatura, Tempra e Ricottura

Questi processi alterano fondamentalmente la struttura cristallina di un metallo per modificarne le proprietà fisiche. Ciò richiede spesso un riscaldamento rapido a temperature precise ed elevate.

Gli elementi in MoSi2 forniscono il calore intenso e reattivo necessario per portare grandi billette metalliche alla temperatura di forgiatura o per eseguire cicli specifici di tempra e ricottura in modo efficiente.

Sinterizzazione e Brasatura

La sinterizzazione comporta il riscaldamento di polveri metalliche fino a quando le loro particelle si legano, mentre la brasatura unisce i componenti utilizzando un metallo d'apporto. Entrambi i processi richiedono temperature che si avvicinano al punto di fusione dei materiali coinvolti.

L'elevata potenza termica degli elementi in MoSi2 assicura che il forno possa raggiungere e mantenere queste temperature critiche in modo uniforme, il che è essenziale per la qualità del pezzo e l'integrità del giunto.

Fusione e Mantenimento di Metalli Non Ferrosi

Gli elementi in MoSi2 sono comunemente usati nei forni per la fusione di metalli come alluminio, oro, argento, zinco e rame.

La loro capacità di sostenere un calore molto elevato è cruciale non solo per la fusione iniziale ma anche per mantenere grandi volumi di metallo fuso a una temperatura stabile per la colata o la lavorazione.

Analisi ad Alta Temperatura (Saggio)

Alcuni metodi analitici, come la determinazione del contenuto di carbonio e zolfo nell'acciaio, richiedono che il campione venga combusto a temperature molto elevate. Gli elementi in MoSi2 forniscono il calore necessario per questi forni da laboratorio specializzati.

Comprendere il compromesso critico: il "Pest del MoSi2"

Sebbene potenti ad alte temperature, gli elementi in MoSi2 hanno un significativo vincolo operativo che deve essere gestito. Questo fenomeno, noto come "pest del MoSi2", è la loro principale debolezza.

Cos'è il Pest del MoSi2?

A temperature intermedie, tipicamente nell'intervallo da 400°C a 700°C, il materiale è suscettibile a un'ossidazione accelerata.

Questa ossidazione fa sì che l'elemento si disintegri rapidamente in una polvere fine, distruggendolo di fatto. Non è una degradazione graduale ma una modalità di guasto catastrofico.

L'impatto sull'operatività del forno

Questa vulnerabilità significa che i forni che utilizzano elementi in MoSi2 devono essere programmati per riscaldarsi e raffreddarsi rapidamente attraverso questo intervallo di temperatura "pest".

Tempi di mantenimento prolungati o cicli termici lenti all'interno di questa zona non sono possibili, il che può limitare i tipi di cicli di trattamento termico complessi e a più stadi che possono essere eseguiti. Ciò impone un vincolo rigoroso sulla progettazione del forno e del processo.

Perché non sono una soluzione universale

Ecco perché gli elementi in MoSi2 non si trovano in apparecchiature a bassa temperatura come forni o essiccatori. Per quelle applicazioni, altri materiali resistivi come il nichelcromo sono molto più adatti in quanto stabili in un intervallo di temperatura più ampio e più basso. Il MoSi2 è uno specialista riservato all'alta gamma della lavorazione termica.

Fare la scelta giusta per il tuo processo

La tua decisione di utilizzare elementi in MoSi2 deve essere guidata dai tuoi requisiti specifici di temperatura e dai vincoli operativi.

- Se il tuo obiettivo principale è la lavorazione rapida ad alta temperatura (>1200°C): Il MoSi2 è una scelta eccellente per la sua efficienza nelle applicazioni di forgiatura, sinterizzazione e fusione.

- Se il tuo processo prevede lunghi tempi di mantenimento a temperature medie (400-700°C): Devi evitare gli elementi in MoSi2, poiché il rischio di disintegrazione da "pest" è estremamente elevato.

- Se stai fondendo o mantenendo metalli non ferrosi: Il MoSi2 fornisce il calore sostenuto necessario, ma assicurati che i controlli del tuo forno siano progettati per un rapido aumento attraverso l'intervallo "pest".

In definitiva, la scelta del MoSi2 è un impegno per un sistema ad alte prestazioni progettato specificamente per lavori a temperature estreme.

Tabella riassuntiva:

| Processo | Dettagli chiave |

|---|---|

| Forgiatura, Tempra, Ricottura | Riscaldamento rapido per alterare la struttura del metallo; richiede >1200°C |

| Sinterizzazione, Brasatura | Legame ad alta temperatura di polveri o unione con metallo d'apporto |

| Fusione di Metalli Non Ferrosi | Calore sostenuto per metalli come alluminio, oro, rame |

| Analisi ad Alta Temperatura (Saggio) | Combustione ad alte temperature per il contenuto di carbonio/zolfo nell'acciaio |

| Limitazione Critica (Pest del MoSi2) | Evitare l'intervallo 400-700°C per prevenire la disintegrazione |

Aggiorna il tuo laboratorio con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD su misura per diversi laboratori. La nostra profonda capacità di personalizzazione garantisce una perfetta aderenza alle esigenze sperimentali uniche, come l'ottimizzazione dell'uso degli elementi MoSi2 nei trattamenti dei metalli ad alto calore. Contattaci oggi per migliorare l'efficienza e l'affidabilità del tuo processo!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature