In breve, i forni a vuoto sono utilizzati per sinterizzare materiali altamente reattivi con gas atmosferici come ossigeno e azoto, specialmente ad alte temperature. Ciò include un'ampia gamma di metalli avanzati, ceramiche e materiali elettronici per i quali purezza e densità sono fondamentali per le prestazioni.

Lo scopo principale della sinterizzazione sotto vuoto non è solo riscaldare un materiale, ma creare un ambiente ultra-pulito che prevenga ossidazione e contaminazione. Ciò consente ai materiali in polvere di fondersi insieme a temperature estreme, raggiungendo una densità e una resistenza finali che sarebbero impossibili in un'atmosfera normale.

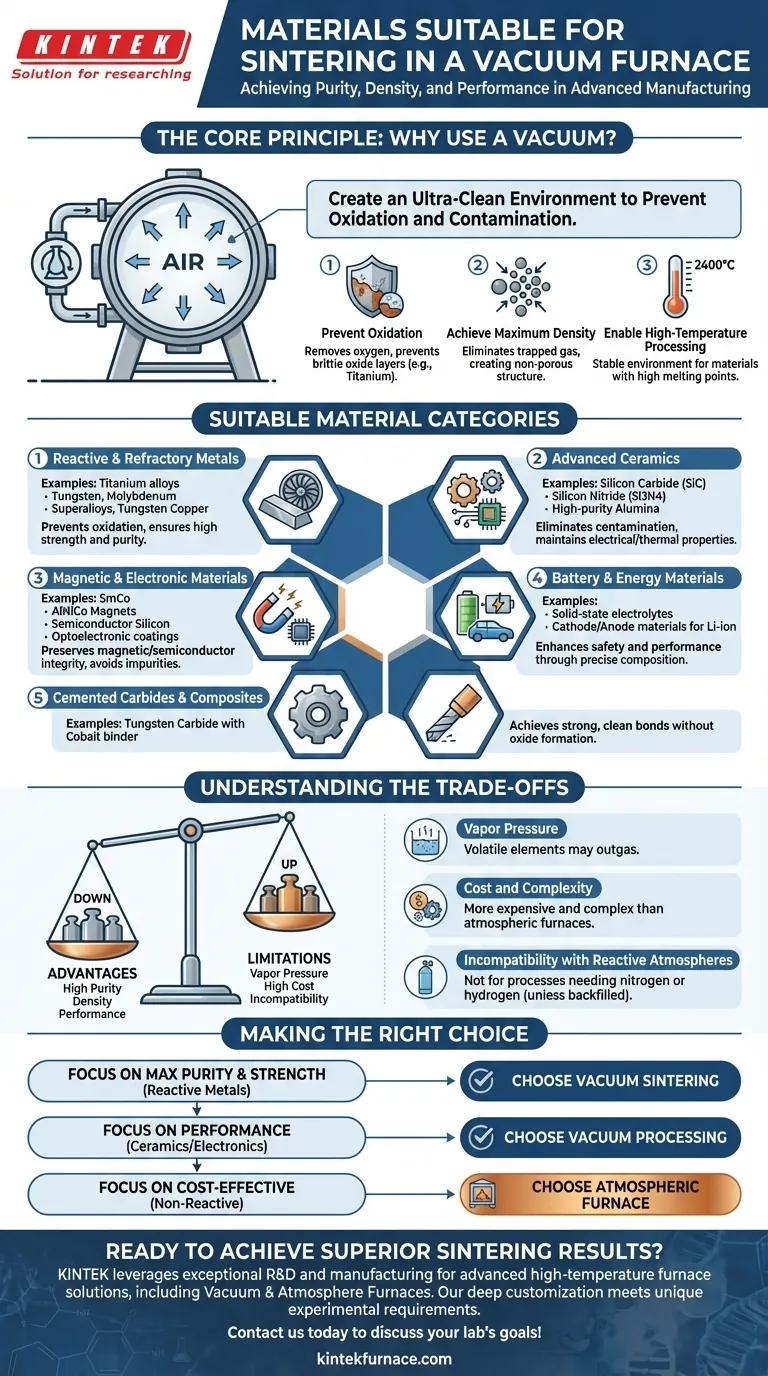

Il Principio Fondamentale: Perché Usare il Vuoto?

Per capire quali materiali sono adatti, devi prima comprendere il problema che un forno a vuoto risolve. Alle alte temperature richieste per la sinterizzazione, molti materiali reagiscono aggressivamente con l'aria circostante. Il vuoto rimuove quell'aria.

Prevenire Ossidazione e Contaminazione

Molti materiali ad alte prestazioni, come le leghe di titanio o le superleghe, sono inclini all'ossidazione quando vengono riscaldati. Ciò forma uno strato di ossido fragile che degrada gravemente l'integrità strutturale e le prestazioni del materiale.

Un ambiente sottovuoto rimuove l'ossigeno e altri gas reattivi, assicurando che il materiale rimanga puro durante tutto il processo di riscaldamento e unione.

Raggiungere Massima Densità e Purezza

La sinterizzazione funziona unendo le particelle di polvere. Se l'aria è presente, i gas possono rimanere intrappolati tra le particelle, creando vuoti (porosità) nel prodotto finale e indebolendolo.

Rimuovendo l'aria, il vuoto consente una densificazione superiore. Questo è fondamentale per i componenti che richiedono la massima resistenza e una struttura non porosa.

Consentire la Lavorazione ad Alta Temperatura

I forni a vuoto sono progettati con elementi riscaldanti avanzati capaci di raggiungere temperature fino a 2400°C.

Molti metalli refrattari e ceramiche avanzate hanno punti di fusione estremamente elevati. Il vuoto è uno dei pochi ambienti che può rimanere stabile e non reattivo alle temperature necessarie per lavorarli.

Una Ripartizione delle Categorie di Materiali Adatti

Sulla base di questi principi, la sinterizzazione sotto vuoto è il metodo ideale per diverse classi distinte di materiali.

Metalli Reattivi e Refrattari

Questa categoria comprende materiali con alti punti di fusione o una forte affinità per l'ossigeno.

Gli esempi includono leghe di titanio, tungsteno, molibdeno, superleghe e leghe di rame-tungsteno. Il vuoto è imprescindibile per ottenere le proprietà meccaniche desiderate.

Ceramiche Avanzate

Le ceramiche tecniche ad alta purezza richiedono un ambiente controllato per prevenire la contaminazione che comprometterebbe le loro uniche proprietà elettriche o termiche.

I materiali adatti sono carburo di silicio (SiC), nitruro di silicio (Si3N4) e allumina (Al2O3) ad alta purezza.

Materiali Magnetici ed Elettronici

Le prestazioni di questi materiali sono estremamente sensibili alle impurità. Anche tracce di ossigeno possono rovinare le loro proprietà magnetiche o semiconduttrici.

Questo gruppo comprende magneti al samario cobalto (SmCo), alluminio nichel cobalto (AlNiCo), materiali semiconduttori come il silicio e vari materiali per rivestimenti optoelettronici.

Materiali per Batterie ed Energia

L'accumulo di energia moderno dipende da materiali con composizioni chimiche precise.

La sinterizzazione sotto vuoto viene utilizzata per gli elettroliti a stato solido di nuova generazione, nonché per i materiali catodici e anodici per batterie agli ioni di litio, dove la purezza è direttamente collegata alle prestazioni e alla sicurezza.

Carburi Cementati e Compositi

I carburi cementati (materiali duri utilizzati per utensili da taglio) e altri compositi a matrice metallica sono spesso sinterizzati sottovuoto.

Ciò garantisce un legame forte e pulito tra le particelle ceramiche dure (come il carburo di tungsteno) e il legante metallico (come il cobalto) senza formare ossidi indesiderati all'interfaccia.

Comprendere i Compromessi

Sebbene potente, la sinterizzazione sotto vuoto non è una soluzione universale. Il processo presenta limitazioni specifiche che lo rendono inadatto per alcune applicazioni.

Il Problema della Pressione di Vapore

Il limite principale è il degasaggio. Sotto vuoto, gli elementi con alta pressione di vapore possono "bollire via" dal materiale ad alte temperature, alterando la composizione chimica finale della lega.

I materiali contenenti elementi volatili come zinco, cadmio o manganese potrebbero non essere adatti per la sinterizzazione ad alto vuoto a meno che i parametri di processo non siano controllati attentamente.

Costo e Complessità

I sistemi di forni a vuoto, con le relative pompe, camere robuste e controlli sofisticati, sono significativamente più costosi e complessi da operare rispetto ai forni a pressione atmosferica standard.

Questo costo più elevato è giustificato solo quando le proprietà del materiale richiedono il livello di purezza e densità fornito dal vuoto.

Incompatibilità con Atmosfere Reattive

Alcuni materiali richiedono un gas specifico per raggiungere il loro stato finale. Ad esempio, alcuni processi di sinterizzazione vengono eseguiti intenzionalmente in un'atmosfera di azoto o idrogeno. Un forno a vuoto è, per definizione, inadatto a queste applicazioni a meno che non venga riempito con il gas desiderato, un processo noto come sinterizzazione in atmosfera.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo corretto dipende interamente dal tuo materiale e dai requisiti di prestazione.

- Se la tua attenzione principale è la massima purezza e resistenza per metalli reattivi (es. titanio, superleghe): La sinterizzazione sotto vuoto è il metodo essenziale e standard del settore per prevenire ossidazioni catastrofiche.

- Se la tua attenzione principale è la prestazione di ceramiche avanzate o materiali elettronici: La lavorazione sotto vuoto è fondamentale per eliminare i contaminanti che degraderebbero le loro proprietà termiche, elettriche o magnetiche.

- Se la tua attenzione principale è la sinterizzazione economica di polveri non reattive (es. alcune parti in ferro o acciaio): Un forno atmosferico più semplice ed economico è spesso una scelta più pratica se una leggera ossidazione è accettabile.

In definitiva, la decisione di utilizzare un forno a vuoto è guidata dalla necessità intrinseca del materiale di avere un ambiente di lavorazione incontaminato.

Tabella Riassuntiva:

| Categoria di Materiale | Esempi | Vantaggi Chiave |

|---|---|---|

| Metalli Reattivi e Refrattari | Leghe di titanio, Tungsteno, Molibdeno, Superleghe | Previene l'ossidazione, assicura elevata resistenza e purezza |

| Ceramiche Avanzate | Carburo di silicio (SiC), Nitruro di silicio (Si3N4), Allumina (Al2O3) | Elimina la contaminazione, mantiene le proprietà elettriche/termiche |

| Materiali Magnetici ed Elettronici | Samario cobalto (SmCo), Magneti AlNiCo, Silicio semiconduttore | Preserva l'integrità magnetica/semiconduttiva, evita impurità |

| Materiali per Batterie ed Energia | Elettroliti a stato solido, Materiali catodici/anodici per batterie agli ioni di litio | Migliora sicurezza e prestazioni tramite composizione precisa |

| Carburi Cementati e Compositi | Carburo di tungsteno con legante in cobalto | Ottiene legami forti e puliti senza formazione di ossidi |

Pronto a ottenere risultati di sinterizzazione superiori con soluzioni di forni a vuoto personalizzate? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a Muffola, a Tubo, Rotativi, Sotto Vuoto & in Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le vostre esigenze sperimentali uniche, offrendo purezza, densità e prestazioni migliorate per materiali come metalli reattivi, ceramiche e componenti elettronici. Contattateci oggi per discutere come possiamo supportare gli obiettivi del vostro laboratorio!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento