Nella loro essenza, i forni da laboratorio odontotecnico sono costruiti con una combinazione precisa di materiali specializzati scelti per l'estrema resistenza al calore e la stabilità chimica. Gli elementi riscaldanti sono tipicamente realizzati con composti metallici avanzati come il disilicuro di molibdeno (MoSi₂) o leghe Kanthal, la camera interna è rivestita con isolamento in ceramica refrattaria di elevata purezza e il corpo esterno è realizzato in acciaio inossidabile o acciaio verniciato a polvere resistente.

I materiali specifici utilizzati in un forno odontotecnico non sono solo una questione di qualità; definiscono direttamente la funzione del forno, l'intervallo di temperatura e l'idoneità per la lavorazione di materiali dentali specifici come la zirconia o la porcellana. Comprendere questi componenti è fondamentale per valutare le prestazioni e la longevità di un forno.

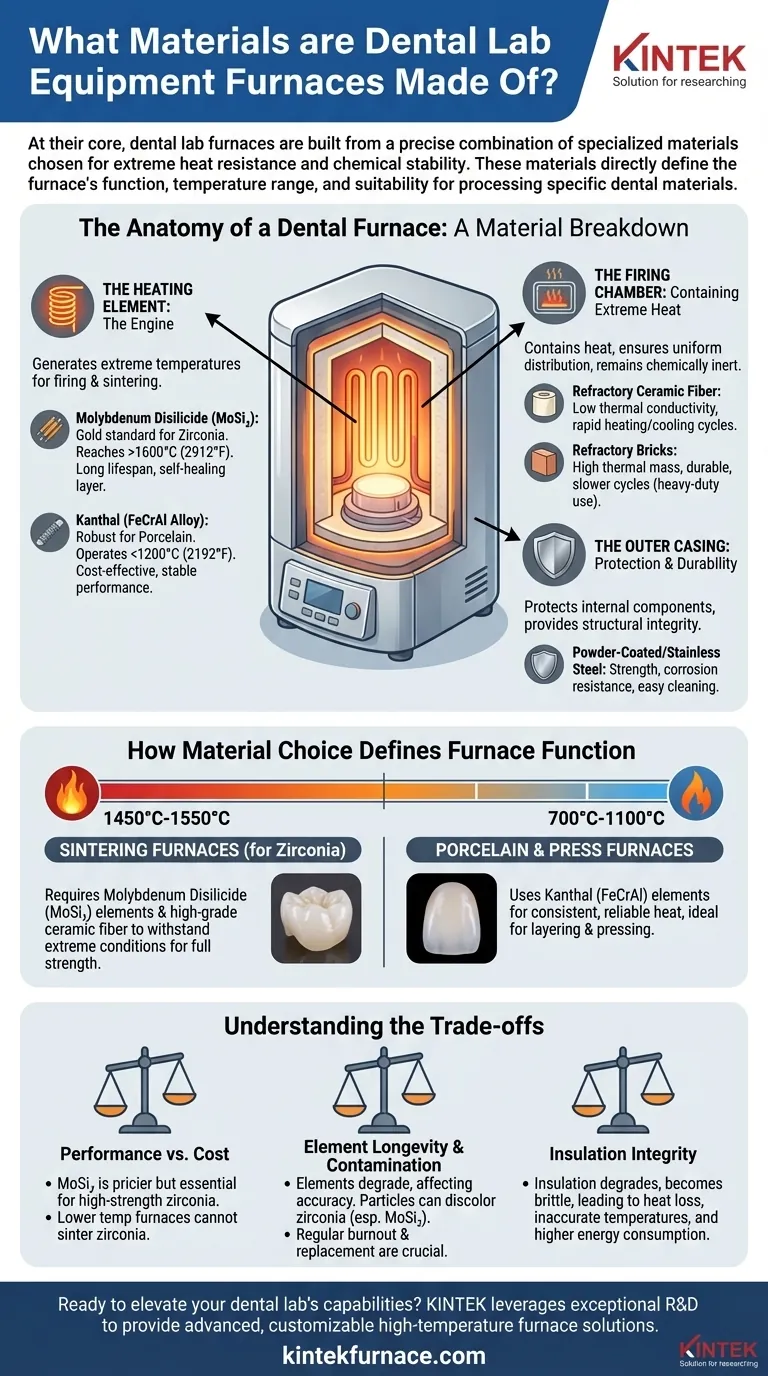

L'anatomia di un forno odontotecnico: una ripartizione dei materiali

Un forno odontotecnico è un sistema in cui ogni materiale svolge un ruolo fondamentale. Dalla generazione del calore al suo contenimento sicuro, la composizione di ogni componente è ingegnerizzata per uno scopo specifico.

L'elemento riscaldante: il motore del forno

L'elemento riscaldante è il cuore del forno, responsabile della generazione delle temperature estreme necessarie per la cottura e la sinterizzazione. La scelta del materiale è dettata dalla temperatura massima richiesta.

-

Disilicuro di Molibdeno (MoSi₂): Questo è il gold standard per i forni di sinterizzazione ad alta temperatura utilizzati per la zirconia. Gli elementi MoSi₂ possono raggiungere in modo affidabile temperature superiori a 1600°C (2912°F) e sono noti per la loro lunga durata e la capacità di formare uno strato protettivo e autopulente di vetro siliceo ad alte temperature.

-

Kanthal (Lega FeCrAl): Questa lega di ferro-cromo-alluminio è una scelta robusta ed economica per i forni per porcellana, che operano a temperature inferiori, tipicamente sotto i 1200°C (2192°F). Offre eccellente stabilità e prestazioni in questo intervallo.

La camera di cottura: contenere il calore estremo

La camera interna, o muffola, deve contenere il calore generato dagli elementi, garantire una distribuzione uniforme della temperatura e rimanere chimicamente inerte per evitare di contaminare le ricostruzioni dentali.

-

Fibra ceramica refrattaria: La maggior parte dei forni moderni utilizza isolamento in fibra ceramica ad alta purezza formato sottovuoto. Questo materiale ha una conducibilità termica estremamente bassa, consentendo cicli rapidi di riscaldamento e raffreddamento mantenendo fresca l'esterno del forno.

-

Mattoni refrattari: Alcuni forni più resistenti o più vecchi possono utilizzare mattoni refrattari isolanti e densi realizzati in allumina o altri ossidi refrattari. Sebbene durevoli, hanno una massa termica maggiore, il che significa che si riscaldano e si raffreddano più lentamente.

Il rivestimento esterno: protezione e durata

Il corpo esterno protegge i delicati componenti interni dall'ambiente di laboratorio e fornisce integrità strutturale.

- Acciaio verniciato a polvere o acciaio inossidabile: Questi materiali sono utilizzati per il guscio esterno grazie alla loro resistenza, alla resistenza alla corrosione e alla facilità di pulizia. Un telaio in acciaio fornisce la rigidità necessaria per sostenere i delicati componenti interni.

In che modo la scelta dei materiali definisce la funzione del forno

I diversi tipi di forni odontotecnici sono definiti quasi interamente dalle capacità termiche dei loro materiali.

Forni per sinterizzazione (per zirconia)

Per ottenere la piena resistenza, i manufatti in zirconia devono essere sinterizzati a temperature comprese tra 1450°C e 1550°C. Ciò impone l'uso di elementi riscaldanti in disilicuro di molibdeno (MoSi₂) e isolamento in fibra ceramica di alta qualità in grado di resistere a queste condizioni estreme senza degradarsi.

Forni per porcellana e pressa

La stratificazione della porcellana dentale o la pressatura di blocchetti ceramici avviene a temperature significativamente più basse, solitamente tra 700°C e 1100°C. Per queste applicazioni, i forni dotati di elementi Kanthal (FeCrAl) forniscono un calore costante e affidabile e sono la scelta più economica ed efficace.

Comprendere i compromessi

Scegliere o valutare un forno implica comprendere i compromessi intrinseci nella sua progettazione dei materiali.

Prestazioni vs. Costo

I forni con elementi MoSi₂ sono più costosi, ma sono l'unica opzione per la lavorazione della zirconia ad alta resistenza. Tentare di utilizzare un forno per porcellana a temperatura inferiore per la sinterizzazione non funzionerà e potrebbe danneggiare l'attrezzatura.

Durata dell'elemento e contaminazione

Tutti gli elementi riscaldanti si degradano nel tempo. Man mano che invecchiano, la loro resistenza cambia, il che può influire sull'accuratezza della temperatura. Ancora più criticamente, possono rilasciare particelle microscopiche che possono scolorire le ricostruzioni in zirconia, specialmente con gli elementi MoSi₂. Ecco perché i cicli di "burnout" regolari e l'eventuale sostituzione dell'elemento sono fondamentali per il controllo qualità.

Integrità dell'isolamento

Anche l'isolamento in fibra ceramica può degradarsi, diventando fragile e meno efficace. Ciò comporta perdite di calore, temperature di cottura imprecise e un maggiore consumo energetico. L'isolamento ad alta purezza è più resistente al ritiro e alla devetrificazione, offrendo una vita utile più lunga e stabile.

Fare la scelta giusta per le esigenze del tuo laboratorio

La tua decisione dovrebbe essere guidata dai materiali dentali primari con cui lavori.

- Se il tuo obiettivo principale sono le ricostruzioni in zirconia ad alta resistenza: Devi investire in un forno per sinterizzazione con elementi riscaldanti in disilicuro di molibdeno (MoSi₂) e isolamento di elevata purezza.

- Se il tuo obiettivo principale è la porcellana fusa su metallo (PFM) convenzionale o le ceramiche pressabili: Un affidabile forno per porcellana con elementi Kanthal (FeCrAl) è lo standard del settore e soddisferà tutte le tue esigenze tecniche.

- Se il tuo obiettivo principale è la versatilità e la lungimiranza: Considera una configurazione di laboratorio con forni dedicati per ogni processo per evitare la contaminazione incrociata e garantire che ogni unità sia ottimizzata per il suo compito specifico.

Comprendere questi materiali fondamentali ti consente di guardare oltre il marketing e valutare un forno in base alla sua capacità fondamentale di fornire risultati precisi e riproducibili.

Tabella riassuntiva:

| Componente | Materiale | Proprietà chiave | Usi comuni |

|---|---|---|---|

| Elemento riscaldante | Disilicuro di Molibdeno (MoSi₂) | Resistenza alle alte temperature (>1600°C), autopulente | Sinterizzazione della zirconia |

| Elemento riscaldante | Kanthal (Lega FeCrAl) | Economico, stabile fino a 1200°C | Cottura della porcellana |

| Camera di cottura | Fibra ceramica refrattaria | Bassa conducibilità termica, riscaldamento/raffreddamento rapido | Forni moderni |

| Camera di cottura | Mattoni refrattari | Elevata durabilità, cicli termici più lenti | Forni per impieghi gravosi |

| Rivestimento esterno | Acciaio verniciato a polvere/Acciaio inossidabile | Resistenza alla corrosione, facile pulizia | Protezione strutturale |

Pronto ad elevare le capacità del tuo laboratorio odontotecnico? In KINTEK, sfruttiamo una R&S eccezionale e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per i laboratori odontotecnici. La nostra linea di prodotti—inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD—è supportata da una forte personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali uniche, sia che tu stia sinterizzando zirconia o cuocendo porcellana. Non scendere a compromessi su precisione ed efficienza—contattaci oggi per discutere come i nostri forni possono migliorare il tuo flusso di lavoro e fornire risultati superiori!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori