In breve, un sistema PECVD ammette substrati termicamente stabili e compatibili con il vuoto, come wafer di silicio, quarzo e alcuni vetri. Il processo stesso viene utilizzato per depositare un'ampia varietà di film sottili, i più comuni dei quali sono il nitruro di silicio ($\text{SiN}_x$), il diossido di silicio ($\text{SiO}_2$) e il silicio amorfo (a-Si).

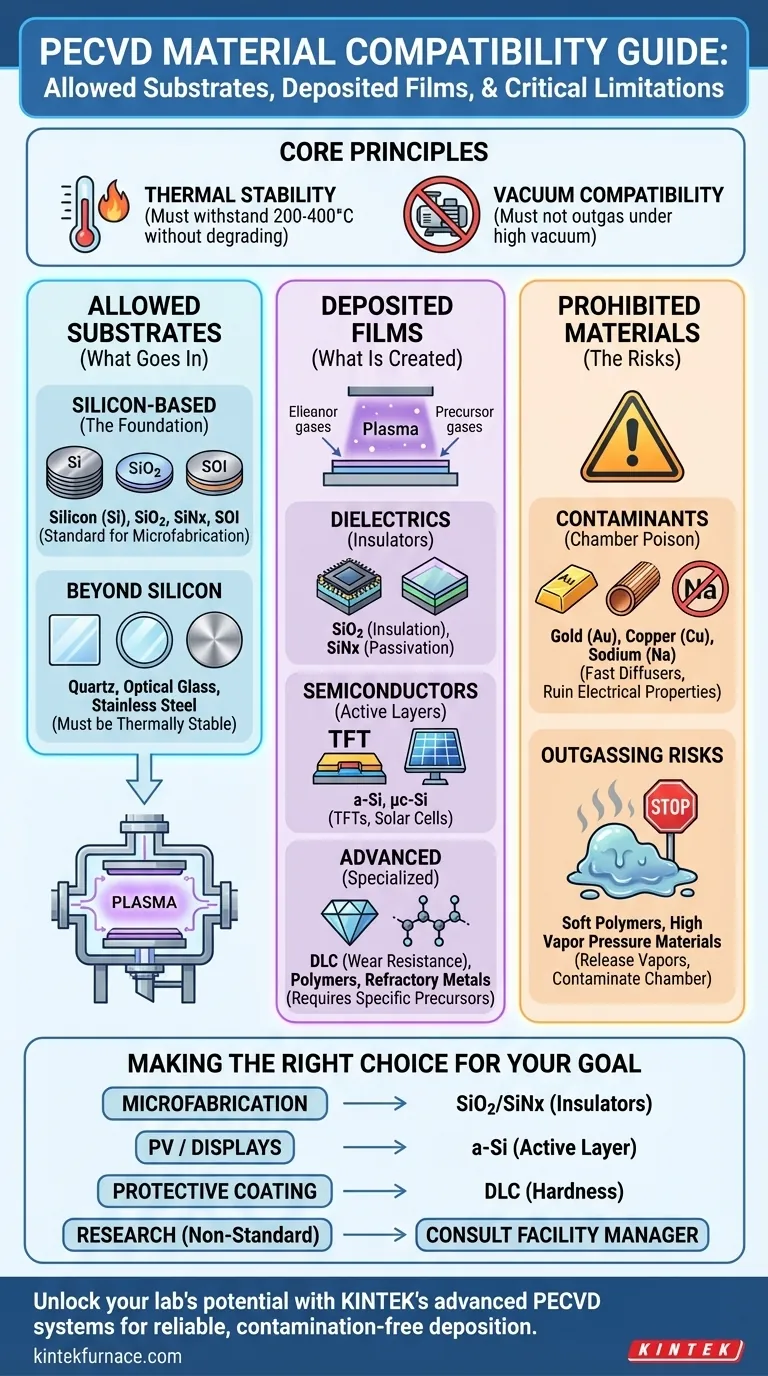

La domanda fondamentale non è solo quali materiali sono ammessi, ma perché. La compatibilità dei materiali in un sistema di deposizione chimica da vapore assistita da plasma (PECVD) è governata da due principi: il substrato deve sopravvivere alle condizioni di processo senza degradarsi e la chimica del processo deve essere compatibile con il sistema per prevenire la contaminazione della camera.

Substrati Ammessi: Cosa Va Nella Camera?

Il materiale che si inserisce all'interno della camera, noto come substrato, deve resistere all'ambiente di processo. I vincoli principali sono la sua capacità di sopportare un calore moderato e un vuoto spinto senza rilasciare contaminanti.

Le Fondamenta: Materiali a Base di Silicio

I substrati più comuni e universalmente accettati sono a base di silicio. Questi includono wafer di silicio puro (Si), wafer con diossido di silicio ($\text{SiO}_2$) cresciuto termicamente, wafer rivestiti di nitruro di silicio ($\text{Si}_x\text{N}_y$) e wafer Silicio su Isolante (SOI).

Questi materiali sono lo standard per la produzione di semiconduttori e sono intrinsecamente compatibili con la chimica utilizzata per depositare altri film a base di silicio.

Oltre il Silicio: Vetro, Quarzo e Metalli

La PECVD non si limita al silicio. Sono spesso ammessi anche substrati come vetro ottico, quarzo e persino alcuni metalli come l'acciaio inossidabile.

Il requisito assoluto è che siano compatibili con la temperatura di processo, che di solito è compresa tra 200 e 400°C.

La Regola Critica: Stabilità Termica e al Vuoto

Qualsiasi materiale inserito nella camera deve essere termicamente stabile alla temperatura di deposizione. Non deve fondere, deformarsi o, cosa più importante, degassare.

Il degassamento è il rilascio di vapori intrappolati da un materiale sotto vuoto, che può contaminare la camera di processo e rovinare la deposizione per te e per gli utenti futuri. Ecco perché materiali come polimeri morbidi o qualsiasi cosa con un'alta pressione di vapore sono proibiti.

Film Depositati: Cosa Si Può Creare?

La PECVD è molto versatile, capace di depositare isolanti, semiconduttori e persino alcuni strati conduttivi facendo reagire gas precursori in un plasma.

I Cavalli di Battaglia: Film Dielettrici

L'uso più frequente della PECVD è la deposizione di isolanti elettrici di alta qualità. Il diossido di silicio ($\text{SiO}_2$) è utilizzato per l'isolamento tra strati metallici, mentre il nitruro di silicio ($\text{Si}_x\text{N}_y$) è apprezzato come strato di passivazione, proteggendo il dispositivo dall'umidità e dai contaminanti.

Il Nucleo Semiconduttore: Silicio Amorfo

La PECVD è il metodo principale per depositare silicio amorfo (a-Si) e silicio microcristallino ($\mu\text{c-Si}$). Questi film sono componenti critici nei transistor a film sottile (TFT) per i display e nella produzione di celle solari.

Film Avanzati e Specializzati

La flessibilità della PECVD consente la deposizione di materiali più esotici, a seconda della configurazione del sistema. Questi includono il carbonio simile al diamante (DLC) per rivestimenti resistenti all'usura, alcuni polimeri e persino metalli refrattari e i loro siliciuri.

La capacità di depositare un film specifico dipende interamente dalla disponibilità dei corretti gas precursori collegati al sistema.

Comprendere i Compromessi e i Limiti

Sebbene versatile, un sistema PECVD non è uno strumento di deposizione universale. Le restrizioni sono in vigore per garantire la ripetibilità del processo e prevenire la contaminazione catastrofica di uno strumento molto costoso.

Il Rischio di Contaminazione: Metalli Proibiti

Molti metalli comuni come oro (Au), rame (Cu) e sodio (Na) sono severamente proibiti nella maggior parte dei sistemi PECVD focalizzati sui semiconduttori.

Questi elementi sono rapidi diffusori nel silicio. Anche quantità microscopiche possono migrare nelle pareti della camera e contaminare successivamente i dispositivi futuri a base di silicio, agendo come "veleno" che ne distrugge le proprietà elettriche.

La Temperatura di Processo Non È Temperatura Ambiente

Sebbene la PECVD sia apprezzata come processo a "bassa temperatura" rispetto ad altri metodi di deposizione come la LPCVD (che opera a >600°C), non è fredda.

I substrati devono essere in grado di sopportare temperature sostenute di diverse centinaia di gradi Celsius. Questa è una considerazione fondamentale per i materiali sensibili alla temperatura come alcune materie plastiche o campioni biologici.

Disponibilità del Gas Precursore

Un sistema può depositare film solo per i quali dispone dei gas precursori necessari. Uno strumento potrebbe essere fisicamente in grado di depositare carbonio simile al diamante, ma se non è collegato a una fonte di gas idrocarburico (come il metano), non è possibile eseguire la deposizione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se la PECVD è adatta al tuo progetto, considera il tuo obiettivo principale.

- Se il tuo obiettivo principale è la microfabbricazione standard: La PECVD è lo strumento ideale per depositare diossido di silicio e nitruro di silicio di alta qualità come isolanti, strati di passivazione o persino maschere dure.

- Se il tuo obiettivo principale è il fotovoltaico o i display: La PECVD è lo standard del settore per la deposizione dei film di silicio amorfo che costituiscono lo strato attivo di questi dispositivi.

- Se il tuo obiettivo principale è un rivestimento protettivo: Valuta sistemi specificamente configurati per il carbonio simile al diamante (DLC) per un'eccellente durezza e resistenza all'usura.

- Se il tuo obiettivo principale è la ricerca con materiali non standard: Consulta sempre il proprietario dello strumento o il responsabile della struttura per verificare che il tuo substrato specifico e il film desiderato siano compatibili con la configurazione del loro sistema e con le regole di contaminazione.

In definitiva, la comprensione di questi principi fondamentali ti consente di utilizzare lo strumento in modo efficace e sicuro.

Tabella Riassuntiva:

| Categoria | Esempi | Considerazioni Chiave |

|---|---|---|

| Substrati Ammessi | Wafer di silicio, quarzo, vetro ottico, acciaio inossidabile | Devono essere termicamente stabili (200-400°C) e compatibili con il vuoto per prevenire il degassamento |

| Film Depositati Comuni | Nitruro di silicio ($\text{SiN}_x$), diossido di silicio ($\text{SiO}_2$), silicio amorfo (a-Si) | Dipendono dai gas precursori; utilizzati per isolamento, passivazione e semiconduttori |

| Materiali Proibiti | Oro, rame, sodio, polimeri morbidi | Rischio elevato di contaminazione e danneggiamento della camera e dei dispositivi |

Sblocca il pieno potenziale del tuo laboratorio con i sistemi PECVD avanzati di KINTEK! Sfruttando una R&S eccezionale e una produzione interna, forniamo a diversi laboratori soluzioni per forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti comprende forni a muffola, tubolari, rotativi, forni a vuoto e a atmosfera, tutti supportati da solide capacità di profonda personalizzazione per soddisfare con precisione i requisiti sperimentali unici. Che tu sia nel campo della microfabbricazione, del fotovoltaico o della ricerca, KINTEK garantisce una deposizione affidabile e priva di contaminazioni. Contattaci oggi stesso per discutere come possiamo migliorare i tuoi processi e fornire risultati superiori!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori