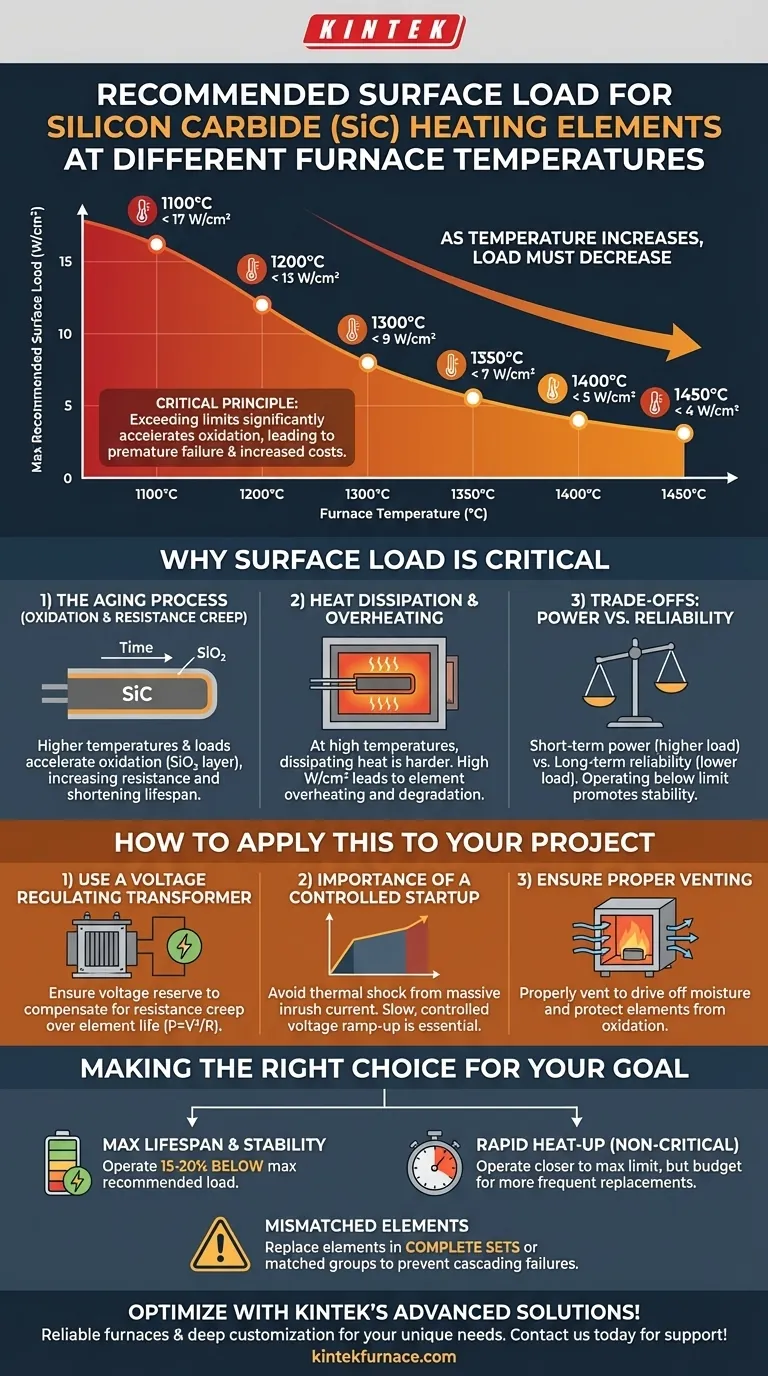

All'aumentare della temperatura del forno, il carico superficiale raccomandato per un elemento riscaldante in carburo di silicio (SiC) deve diminuire significativamente. Per garantire una lunga vita operativa, è necessario rispettare questi limiti. Ad esempio, a 1100°C il carico dovrebbe essere inferiore a 17 W/cm², ma a 1450°C, deve essere ridotto a meno di 4 W/cm² per prevenire guasti prematuri.

La relazione tra temperatura e carico superficiale non è una regola arbitraria; è il principio fondamentale che governa la durata dei vostri elementi in SiC. Superare questi limiti accelera significativamente l'ossidazione e la degradazione del materiale, portando a guasti prematuri e maggiori costi operativi.

Perché il Carico Superficiale è Critico per la Longevità dell'Elemento

Comprendere il "perché" dietro questi numeri vi permette di prendere decisioni operative migliori. Il carico superficiale, misurato in watt per centimetro quadrato (W/cm²), è una misura della densità di potenza sulla superficie dell'elemento.

I Numeri Fondamentali: Carico vs. Temperatura

Ecco una chiara ripartizione dei carichi superficiali massimi raccomandati a varie temperature operative. L'adesione a questi valori è il primo passo per massimizzare la vita dell'elemento.

- A 1100°C: < 17 W/cm²

- A 1200°C: < 13 W/cm²

- A 1300°C: < 9 W/cm²

- A 1350°C: < 7 W/cm²

- A 1400°C: < 5 W/cm²

- A 1450°C: < 4 W/cm²

Il Processo di Invecchiamento: Ossidazione e Creep di Resistenza

Tutti gli elementi in SiC invecchiano attraverso un processo di lenta ossidazione. Questa ossidazione forma un sottile strato di silice (SiO₂) sulla superficie dell'elemento, che fa aumentare gradualmente la sua resistenza elettrica nel tempo.

Carichi superficiali più elevati e temperature più alte accelerano drasticamente questo processo di ossidazione, facendo aumentare la resistenza dell'elemento molto più velocemente e accorciando la sua vita utile.

Dissipazione del Calore e Surriscaldamento dell'Elemento

Il compito di un elemento è essere più caldo della camera del forno per trasferirvi calore. A temperature del forno molto elevate, la differenza di temperatura tra l'elemento e la camera è minore.

Questo rende più difficile per l'elemento dissipare il suo calore. Se si applica un carico di potenza elevato (alto W/cm²) in questo ambiente, la temperatura superficiale dell'elemento può diventare drasticamente più calda del setpoint del forno, portando a una rapida degradazione.

Comprendere i Compromessi

Il funzionamento di un forno è un equilibrio tra prestazioni e costi. Spingere gli elementi ai loro limiti ha conseguenze dirette.

Potenza a Breve Termine vs. Affidabilità a Lungo Termine

È possibile ottenere tempi di riscaldamento del forno più rapidi applicando un carico superficiale più elevato. Tuttavia, questo è un compromesso diretto.

Operare vicino al carico massimo raccomandato accorcerà la vita dell'elemento, portando a sostituzioni più frequenti e costose. Operare ben al di sotto del limite promuove stabilità e longevità.

Il Pericolo degli Elementi Non Corrispondenti

Man mano che gli elementi invecchiano, la loro resistenza aumenta. Se si sostituisce un singolo elemento guasto in un set con uno nuovo di zecca, il nuovo elemento avrà una resistenza molto più bassa.

Quando collegato in serie con elementi più vecchi e ad alta resistenza, il nuovo elemento assorbirà una quantità di potenza sproporzionatamente elevata, facendolo funzionare molto più caldo e guastare molto rapidamente. Questo crea un ciclo di guasti a cascata.

L'Importanza di un Avvio Controllato

Un elemento in SiC freddo ha una resistenza inferiore rispetto a uno caldo. L'applicazione della piena tensione all'avvio causerà un enorme picco di corrente.

Questa sovratensione può creare uno shock termico, rompendo fisicamente o danneggiando l'elemento prima ancora che raggiunga la temperatura operativa. Un aumento lento e controllato della tensione è essenziale.

Come Applicare Questo al Vostro Progetto

Passare dalla teoria alla pratica richiede un controllo e una pianificazione diligenti.

Utilizzare un Trasformatore Regolatore di Tensione

Man mano che gli elementi invecchiano e la loro resistenza aumenta, sarà necessario aumentare la tensione per mantenere la stessa potenza in uscita (P = V²/R).

Il vostro sistema di alimentazione, tipicamente utilizzando SCR o trasformatori regolatori di tensione, deve avere una "riserva di tensione" sufficiente per compensare questo creep di resistenza per l'intera vita prevista degli elementi.

Garantire una Ventilazione Adeguata

L'atmosfera del forno gioca un ruolo nella vita dell'elemento. Umidità e alcuni gas di processo possono attaccare l'elemento e accelerare l'ossidazione.

Ventilare correttamente il forno, specialmente durante il riscaldamento iniziale per eliminare l'umidità, è un passo semplice ma critico per proteggere i vostri elementi riscaldanti.

Fare la Scelta Giusta per il Vostro Obiettivo

La vostra strategia operativa dovrebbe allinearsi con le vostre esigenze di processo e il vostro budget.

- Se il vostro obiettivo principale è la massima durata e stabilità dell'elemento: Operate almeno il 15-20% al di sotto del carico superficiale massimo raccomandato per la vostra temperatura target.

- Se il vostro obiettivo principale è un riscaldamento rapido per processi non critici: Potete operare più vicino al limite massimo, ma dovete prevedere sostituzioni più frequenti degli elementi.

- Se state sostituendo elementi in un forno esistente: Sostituite sempre gli elementi in set completi o, al minimo, in gruppi a resistenza corrispondente per prevenire guasti a cascata.

Gestendo efficacemente il carico superficiale, lo trasformate da un punto di guasto a uno strumento per controllare le prestazioni a lungo termine e il costo delle vostre operazioni ad alta temperatura.

Tabella Riassuntiva:

| Temperatura del Forno (°C) | Carico Superficiale Massimo Raccomandato (W/cm²) |

|---|---|

| 1100 | < 17 |

| 1200 | < 13 |

| 1300 | < 9 |

| 1350 | < 7 |

| 1400 | < 5 |

| 1450 | < 4 |

Ottimizzate i vostri processi ad alta temperatura con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di riscaldamento affidabili come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le vostre esigenze sperimentali uniche, migliorando l'efficienza e prolungando la durata delle apparecchiature. Contattateci oggi per discutere come possiamo supportare i vostri obiettivi!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master