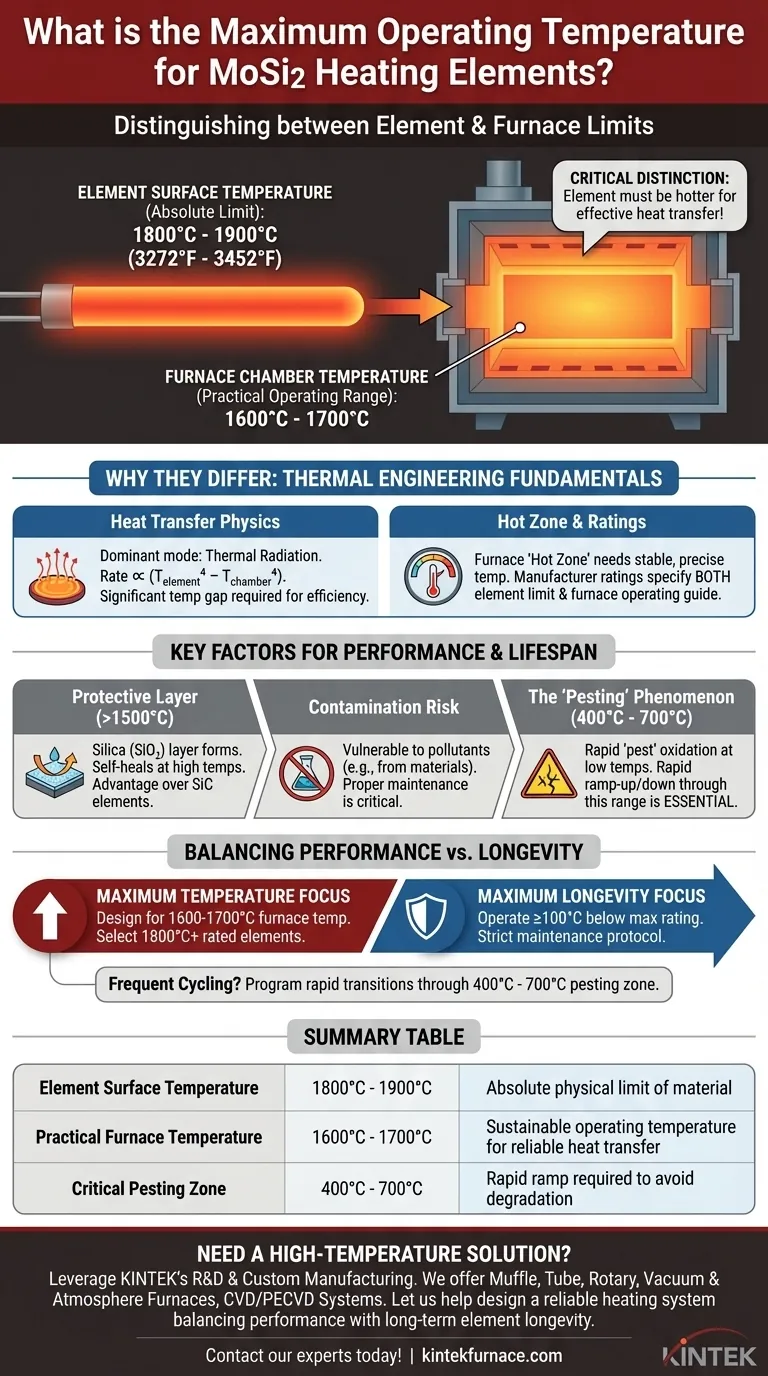

La temperatura superficiale massima assoluta per un elemento riscaldante in MoSi2 è tipicamente tra 1800°C e 1900°C (3272°F a 3452°F). Tuttavia, questa cifra rappresenta il limite fisico dell'elemento, non la temperatura di esercizio sostenibile del forno in cui si trova. Per applicazioni pratiche, la temperatura massima della camera del forno è significativamente più bassa, generalmente nell'intervallo da 1600°C a 1700°C.

La distinzione fondamentale che devi comprendere è tra la temperatura superficiale dell'elemento e la temperatura massima della camera del forno. Sebbene l'elemento stesso possa diventare più caldo, la temperatura operativa pratica e sicura per il forno che riscalda è limitata a un intervallo inferiore per garantire un trasferimento di calore efficace e una ragionevole durata di servizio.

Perché la temperatura dell'elemento e la temperatura del forno differiscono

La differenza tra la valutazione dell'elemento e la capacità del forno non è una discrepanza; è un principio fondamentale dell'ingegneria termica. Un elemento deve essere sostanzialmente più caldo dell'ambiente circostante per trasferire il calore in modo efficiente.

La "zona calda" vs. la superficie dell'elemento

La camera interna di un forno, spesso chiamata "zona calda", è l'area che deve essere mantenuta a una temperatura precisa e stabile. Per riscaldare questo volume di spazio e superare la perdita di calore, gli elementi riscaldanti che lo circondano devono operare a una temperatura più elevata.

La fisica del trasferimento di calore ad alta temperatura

Alle temperature estreme in cui operano gli elementi MoSi2, la modalità dominante di trasferimento di calore è la radiazione termica. La velocità di trasferimento del calore è proporzionale alla differenza di temperatura elevata alla quarta potenza (T_elemento⁴ - T_camera⁴). Ciò richiede un significativo divario di temperatura per spingere il calore nella camera in modo efficace.

Le valutazioni del produttore chiariscono questa distinzione

I produttori affidabili specificheranno sia la temperatura massima dell'elemento che la temperatura massima di esercizio consigliata del forno. La valutazione massima dell'elemento (ad esempio, 1850°C) è una dichiarazione dei limiti del materiale, mentre la valutazione del forno (ad esempio, 1700°C) è la guida pratica per la progettazione e il funzionamento.

Fattori chiave che influenzano le prestazioni e la durata

La semplice conoscenza della temperatura massima non è sufficiente. La longevità e l'affidabilità degli elementi MoSi2 dipendono fortemente da come vengono utilizzati e mantenuti.

Il vantaggio sopra i 1500°C

Gli elementi MoSi2 formano uno strato protettivo vetroso di silice (SiO₂) sulla loro superficie quando riscaldati. Questo strato si auto-ripara ad alte temperature, conferendo a questi elementi un distinto vantaggio e una maggiore durata rispetto agli elementi in carburo di silicio (SiC) quando operano costantemente sopra i 1500°C.

Il rischio di contaminazione

Lo strato protettivo di silice è vulnerabile. Contaminanti, come quelli provenienti da zirconia colorata non correttamente essiccata o altri materiali di processo, possono attaccare questo strato e causare un guasto prematuro dell'elemento. Una corretta manutenzione del forno e un funzionamento pulito sono fondamentali.

Comprendere i compromessi e le insidie

Sebbene potenti, gli elementi MoSi2 presentano vulnerabilità specifiche che devono essere gestite per garantire un risultato positivo. Utilizzarli senza comprendere questi compromessi porta a costi imprevisti e tempi di inattività.

Il fenomeno del "pesting" a basse temperature

Gli elementi MoSi2 sono suscettibili a un tipo specifico di guasto noto come ossidazione "pest" o "pesting". Questo si verifica a temperature più basse, tipicamente tra 400°C e 700°C, dove il materiale può disintegrarsi rapidamente in una polvere. I forni devono essere progettati per riscaldare e raffreddare attraverso questo intervallo di temperatura il più rapidamente possibile.

Spingere al limite assoluto

Operare un elemento alla sua temperatura massima nominale assoluta ne accorcerà drasticamente la durata. Il trasferimento di calore diventa meno efficiente e lo strato protettivo si degrada più rapidamente. Un approccio conservativo è sempre più conveniente a lungo termine.

Fragilità e manipolazione

A temperatura ambiente, gli elementi MoSi2 sono molto fragili e devono essere maneggiati con estrema cura durante l'installazione e la sostituzione. Diventano più duttili solo a temperature molto elevate.

Fare la scelta giusta per la tua applicazione

La tua strategia operativa dovrebbe essere dettata dal tuo obiettivo ingegneristico primario, sia che si tratti di raggiungere la massima temperatura o di garantire la massima affidabilità.

- Se il tuo obiettivo principale è la massima temperatura del forno: Progetta per una temperatura operativa continua di 1600°C a 1700°C, il che richiede la selezione di elementi classificati per 1800°C o superiori.

- Se il tuo obiettivo principale è la longevità dell'elemento: Fai funzionare il forno almeno 100°C al di sotto della sua temperatura massima nominale e implementa un rigoroso protocollo di manutenzione per prevenire la contaminazione.

- Se il tuo processo prevede frequenti cicli termici: Assicurati che il tuo controller sia programmato per aumentare e diminuire rapidamente attraverso l'intervallo da 400°C a 700°C per evitare l'ossidazione da pest.

Comprendere la distinzione tra la capacità dell'elemento e il funzionamento pratico del forno è la chiave per progettare un sistema di riscaldamento affidabile e ad alte prestazioni.

Tabella riassuntiva:

| Tipo di temperatura | Intervallo tipico | Considerazione chiave |

|---|---|---|

| Temperatura superficiale dell'elemento | 1800°C - 1900°C | Limite fisico assoluto del materiale MoSi2 |

| Temperatura pratica del forno | 1600°C - 1700°C | Temperatura di esercizio sostenibile per un trasferimento di calore affidabile |

| Zona critica di pesting | 400°C - 700°C | Riscaldamento/raffreddamento rapido richiesto per evitare la degradazione dell'elemento |

Hai bisogno di una soluzione per forni ad alta temperatura su misura per le tue esigenze specifiche?

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le esigenze sperimentali uniche.

Lascia che ti aiutiamo a progettare un sistema di riscaldamento affidabile che bilanci le massime prestazioni di temperatura con la longevità a lungo termine dell'elemento. Contatta i nostri esperti oggi per discutere le tue esigenze applicative!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata