Al suo centro, la fusione a induzione è un processo che utilizza potenti campi magnetici per generare calore direttamente all'interno di un materiale conduttivo, fondendolo senza fiamma o contatto fisico. Le industrie, dalle fonderie di acciaio ai laboratori di ricerca avanzata, utilizzano questo metodo per la sua eccezionale velocità, precisione e pulizia nella fusione di metalli come ferro, acciaio, alluminio e leghe preziose.

Il vero potere della fusione a induzione risiede non solo nella sua capacità di riscaldare, ma nella sua capacità di farlo in modo pulito, rapidamente e con un'azione di auto-agitazione intrinseca. Questa combinazione fornisce un controllo impareggiabile sulla qualità e sulla consistenza chimica del materiale finale.

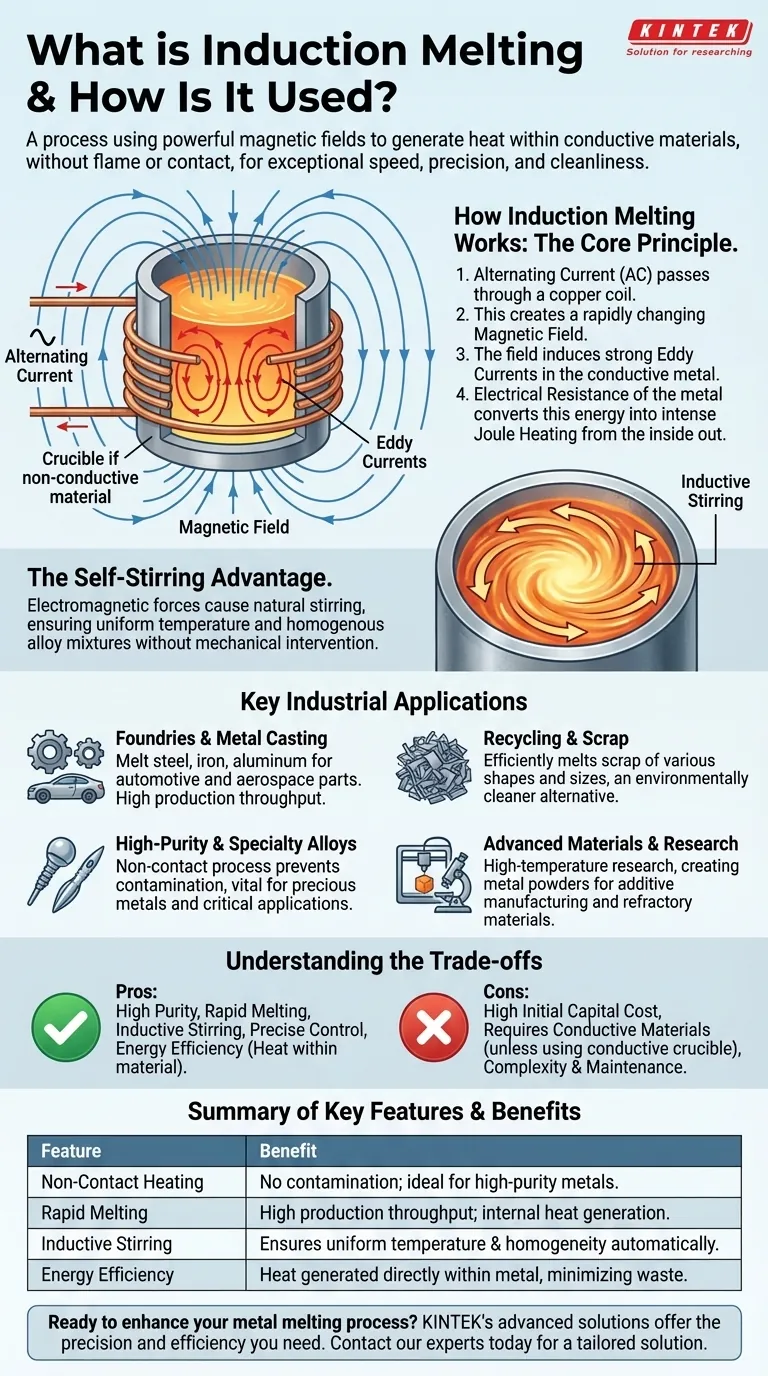

Come funziona la fusione a induzione: il principio fondamentale

Per comprenderne il valore, dobbiamo prima esaminare l'elegante fisica che sta dietro al processo. È un metodo senza contatto che trasforma il metallo stesso nella fonte di calore.

Creare calore dal magnetismo

Un forno a induzione utilizza una bobina di tubi di rame attraverso la quale viene fatta passare una corrente alternata (CA) ad alta frequenza. Questa corrente genera un campo magnetico potente e rapidamente mutevole attorno e all'interno della bobina.

Quando un metallo conduttivo viene posto all'interno di questo campo magnetico, il campo induce forti correnti elettriche, note come correnti parassite, a fluire all'interno del metallo.

Il ruolo della resistenza elettrica

Il metallo ha una resistenza naturale al flusso di queste correnti parassite. Questa resistenza converte l'energia elettrica in calore intenso, un principio noto come riscaldamento Joule.

Poiché il calore è generato all'interno del materiale, la fusione è estremamente rapida ed efficiente, con pochissima energia sprecata nell'ambiente circostante.

Il vantaggio dell'auto-agitazione

Le stesse forze elettromagnetiche che creano le correnti parassite esercitano anche una forza fisica sul metallo fuso. Ciò provoca un'azione di agitazione costante e naturale in tutto il bagno fuso.

Questa agitazione induttiva è un vantaggio fondamentale, poiché garantisce una temperatura uniforme e una miscela omogenea durante la creazione di leghe, eliminando la necessità di agitazione meccanica separata.

Principali applicazioni industriali

Le caratteristiche uniche della fusione a induzione la rendono indispensabile in un'ampia gamma di settori. Viene scelta quando purezza, velocità e consistenza sono fondamentali.

Fonderie e fusione di metalli

Questa è l'applicazione più comune. I forni a induzione sono utilizzati per fondere acciaio, ferro e alluminio per la fusione in pezzi per le industrie automobilistica, aerospaziale e manifatturiera. La velocità del processo consente un'elevata produttività.

Riciclo e lavorazione di rottami metallici

L'induzione è altamente efficace per la fusione di rottami metallici. La sua capacità di fondere rapidamente materiali di varie forme e dimensioni la rende un'alternativa efficiente e ambientalmente più pulita ai tradizionali forni a combustibile fossile.

Leghe ad alta purezza e speciali

Per industrie come l'aerospaziale, gli impianti medici e i metalli preziosi, prevenire la contaminazione è fondamentale. Poiché l'induzione è un processo senza contatto, non vi è contaminazione da combustibile o elettrodi, il che si traduce in metalli e leghe eccezionalmente puri.

Materiali avanzati e ricerca

La fusione a induzione è utilizzata nella ricerca ad alta temperatura per studiare le proprietà dei materiali e per produrre materiali altamente specializzati. Ciò include la creazione di polveri metalliche per la stampa 3D (produzione additiva) e la fusione di materiali refrattari che hanno punti di fusione estremamente elevati.

Comprendere i compromessi

Sebbene potente, la fusione a induzione non è la soluzione universale per ogni applicazione di riscaldamento. Un'analisi obiettiva richiede la comprensione dei suoi limiti.

Costo iniziale del capitale elevato

I forni a induzione e i relativi alimentatori rappresentano un significativo investimento iniziale rispetto ai forni a combustibile più semplici e convenzionali. La tecnologia è sofisticata e richiede infrastrutture specializzate.

Requisito per materiali conduttivi

Il principio fondamentale del riscaldamento a induzione si basa sulla conduttività elettrica. Pertanto, questo metodo non è adatto per la fusione diretta di materiali non conduttivi come vetro o ceramica, a meno che non venga utilizzato un crogiolo conduttivo per trasferire indirettamente il calore.

Complessità e manutenzione

Gli alimentatori ad alta frequenza e le bobine raffreddate ad acqua sono sistemi complessi che richiedono tecnici qualificati per la manutenzione e la riparazione. Questo può essere un problema per le strutture in località remote o senza accesso a manodopera specializzata.

Fare la scelta giusta per il tuo obiettivo

La scelta di una tecnologia di fusione dipende interamente dalle priorità del tuo progetto, bilanciando i costi con le prestazioni e la qualità.

- Se il tuo obiettivo principale è l'alta purezza e il controllo qualità: Il riscaldamento pulito, senza contatto e l'azione di auto-agitazione rendono l'induzione la scelta superiore per leghe speciali e metalli preziosi.

- Se il tuo obiettivo principale è la velocità e l'efficienza produttiva: I cicli di riscaldamento rapidi dell'induzione e il controllo preciso della temperatura sono ideali per la fusione ad alto volume e le operazioni di riciclo.

- Se il tuo obiettivo principale è la fusione di massa sensibile ai costi: Sebbene efficiente dal punto di vista operativo, l'elevato investimento iniziale potrebbe portarti a valutare i tradizionali forni a combustibile per applicazioni meno impegnative.

In definitiva, l'adozione della fusione a induzione è una decisione strategica che privilegia la qualità del materiale, il controllo del processo e la velocità operativa.

Tabella riassuntiva:

| Caratteristica | Beneficio |

|---|---|

| Riscaldamento senza contatto | Nessuna contaminazione da combustibile o elettrodi; ideale per metalli ad alta purezza. |

| Fusione rapida | Elevata produttività grazie alla generazione di calore interna. |

| Agitazione induttiva | Garantisce automaticamente temperatura uniforme e omogeneità chimica. |

| Efficienza energetica | Il calore è generato direttamente all'interno del metallo, minimizzando gli sprechi. |

Pronto a migliorare il tuo processo di fusione dei metalli con precisione ed efficienza?

Le soluzioni avanzate di forni ad alta temperatura di KINTEK, inclusi i nostri robusti sistemi di fusione a induzione, sono progettate per soddisfare le esigenze impegnative di fonderie, riciclatori e produttori di leghe speciali. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo il riscaldamento pulito, veloce e controllato di cui hai bisogno per risultati superiori.

Contatta i nostri esperti oggi per discutere come le nostre profonde capacità di personalizzazione possono adattare una soluzione ai tuoi obiettivi operativi unici.

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono i vantaggi complessivi dell'utilizzo della pressatura a caldo nella produzione? Ottieni prestazioni e precisione superiori

- In che modo l'uso del vuoto nella pressatura a caldo influisce sulla lavorazione dei materiali? Ottenere materiali più densi, più puri e più resistenti

- Quali altri tipi di forni sono correlati alla sinterizzazione a caldo (hot pressing)? Esplora le tecnologie chiave di trattamento termico

- Quale ruolo svolge la tecnologia di Pressatura a Caldo Sottovuoto nel settore automobilistico? Potenziare le batterie dei veicoli elettrici, la sicurezza e l'efficienza

- Quali sono alcune applicazioni specifiche dei forni a pressa a caldo sottovuoto? Sblocca la fabbricazione di materiali avanzati