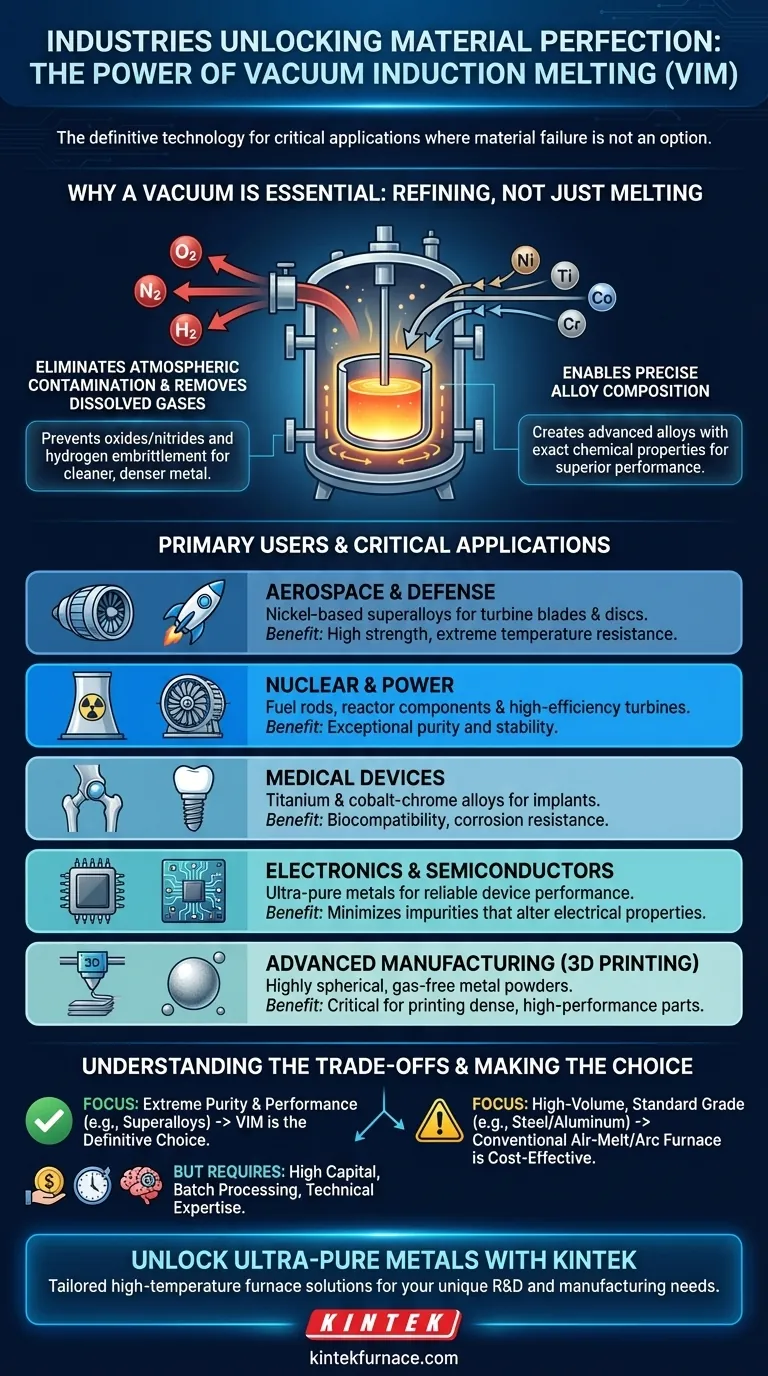

Alla base, la fusione a induzione sotto vuoto (VIM) è la tecnologia preferita dalle industrie dove il cedimento del materiale non è un'opzione. I principali utilizzatori sono i settori aerospaziale, nucleare, medicale ed elettronica di fascia alta, che dipendono dalla VIM per creare le superleghe e i metalli speciali ultra-puri e ad alte prestazioni richiesti per i loro componenti più critici.

L'intuizione cruciale è che un forno VIM non serve solo per fondere il metallo; serve per raffinarlo in un ambiente controllato. Il vuoto è la chiave, poiché rimuove le impurità atmosferiche e i gas disciolti, consentendo la creazione di leghe con proprietà impossibili da ottenere con le tecniche di fusione convenzionali.

Perché un ambiente sottovuoto è essenziale

La caratteristica distintiva di un forno VIM è la sua capacità di fondere materiali all'interno di una camera a vuoto. Questo non è un dettaglio arbitrario: è la ragione centrale del suo utilizzo nella produzione ad alto rischio.

Eliminazione della contaminazione atmosferica

L'atmosfera standard contiene circa il 21% di ossigeno e il 78% di azoto. Quando si fondono metalli reattivi come il titanio o le superleghe, questi gas si combinano facilmente con il metallo fuso, formando ossidi e nitruri.

Queste impurità creano difetti microscopici che degradano gravemente la resistenza, la duttilità e la resistenza alla fatica del materiale, rendendolo inadatto per applicazioni impegnative.

Rimozione dei gas disciolti

I metalli fusi possono contenere gas disciolti, in particolare idrogeno, che rimangono intrappolati quando il metallo si solidifica. Questo porta all'infragilimento da idrogeno, una condizione che può causare un cedimento fragile e catastrofico sotto stress.

Il vuoto estrae attivamente questi gas disciolti dal bagno fuso, ottenendo un prodotto finale più pulito, denso e molto più affidabile.

Consentire una composizione di lega precisa

Partendo da un ambiente pulito e privo di gas, i metallurgisti possono introdurre quantità precise di elementi di lega. Ciò consente la creazione di leghe avanzate con composizioni chimiche esatte, garantendo che le loro caratteristiche prestazionali soddisfino rigorose specifiche di progettazione.

Industrie principali e loro esigenze

La necessità di un'integrità assoluta del materiale collega direttamente settori specifici alla tecnologia VIM. Ogni settore sfrutta le capacità del forno per risolvere una serie unica di sfide ingegneristiche.

Aerospazio e difesa

Questo è il più grande utilizzatore della tecnologia VIM. Viene utilizzato per produrre superleghe a base di nichel per pale di turbine di motori a reazione, dischi e altri componenti che devono resistere a temperature estreme e stress meccanici.

L'affidabilità fornita dalla VIM è inderogabile per la produzione di parti per aerei, missili e razzi.

Nucleare e produzione di energia

L'industria nucleare richiede materiali con purezza e stabilità eccezionali per applicazioni come barre di combustibile e componenti di reattori. La produzione di energia utilizza leghe prodotte con VIM per turbine a gas e a vapore ad alta efficienza.

Fabbricazione di dispositivi medici

Gli impianti medici, come protesi d'anca, fissaggi spinali e perni dentali, sono spesso realizzati in titanio o leghe cobalto-cromo.

La VIM è essenziale per produrre questi materiali con l'estrema purezza e biocompatibilità necessarie per prevenire il rigetto da parte del corpo umano.

Elettronica e semiconduttori

La produzione di semiconduttori e componenti elettronici avanzati richiede metalli e leghe ultra-puri. Anche impurità minuscole possono alterare le proprietà elettriche e causare guasti ai dispositivi. La VIM viene utilizzata per raffinare questi materiali ad alta purezza.

Produzione avanzata

Un'applicazione crescente è la produzione di polveri metalliche altamente sferiche e prive di gas per la produzione additiva (stampa 3D). La qualità delle polveri prodotte con VIM è fondamentale per la stampa di parti dense e ad alte prestazioni.

Comprendere i compromessi

Sebbene potente, la tecnologia VIM non è una soluzione universale. La sua natura specializzata comporta compromessi significativi che ne limitano l'uso ad applicazioni specifiche.

Costi di capitale e operativi elevati

I forni VIM sono sistemi complessi che coinvolgono sofisticate pompe per vuoto, alimentatori e sistemi di controllo. Sono costosi da acquistare, utilizzare e mantenere rispetto ai forni di fusione ad aria standard.

Limitazioni della lavorazione a batch

Il processo di creazione del vuoto, fusione, raffinazione e colata è intrinsecamente un'operazione a batch. Ciò rende la VIM meno efficiente per la produzione continua e ad alto volume di metalli di grado comune come l'acciaio standard o l'alluminio.

Competenza tecnica richiesta

L'utilizzo di un forno VIM in modo sicuro ed efficace richiede metallurgisti e tecnici altamente qualificati. Il processo è molto più complesso che semplicemente fondere metallo in un crogiolo aperto.

Scegliere la soluzione giusta per il proprio obiettivo

La scelta di una tecnologia di fusione dipende interamente dalla qualità richiesta del prodotto finale e dai vincoli economici del progetto.

- Se il vostro obiettivo principale è l'estrema purezza e prestazione del materiale: La VIM è la scelta definitiva per la creazione di superleghe o metalli speciali per applicazioni critiche dove il fallimento è inaccettabile.

- Se il vostro obiettivo principale è la fusione di metalli di grado standard in grandi volumi: Un forno a induzione ad aria convenzionale o un forno ad arco elettrico è molto più conveniente e appropriato.

- Se il vostro obiettivo principale è la raffinazione di metalli preziosi: La VIM offre una resa e una purezza superiori per materiali come oro e platino, giustificando il suo costo minimizzando le perdite e massimizzando la qualità.

In definitiva, l'uso di un forno a induzione sotto vuoto è una scelta deliberata guidata dalla richiesta intransigente di perfezione del materiale.

Tabella riassuntiva:

| Industria | Applicazioni chiave | Benefici del materiale |

|---|---|---|

| Aerospazio e difesa | Pale di turbine di jet, dischi | Alta resistenza, resistenza a temperature estreme |

| Nucleare ed energia | Barre di combustibile, componenti di reattori | Purezza e stabilità eccezionali |

| Medicale | Impianti (anca, fissaggi spinali) | Biocompatibilità, resistenza alla corrosione |

| Elettronica | Semiconduttori, componenti | Metalli ultra-puri per prestazioni affidabili |

| Produzione avanzata | Polveri metalliche per stampa 3D | Polveri sferiche e prive di gas per parti dense |

Sblocca la potenza dei metalli ultra-puri con KINTEK

Siete nel settore aerospaziale, nucleare, medicale, elettronico o della produzione avanzata? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Sia che abbiate bisogno di produrre superleghe, raffinare metalli speciali o creare materiali ad alta purezza, i nostri forni VIM offrono prestazioni e affidabilità ineguagliabili.

Contattateci oggi per discutere come le nostre soluzioni personalizzate possano migliorare la qualità e l'efficienza del vostro materiale—Mettiti in contatto ora!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Come si garantisce la sicurezza dell'operatore durante il processo di fusione a induzione sotto vuoto? Scopri la protezione multistrato per il tuo laboratorio

- Quali sono le principali applicazioni dei forni a fusione a induzione sotto vuoto (VIM)? Ottieni una purezza metallica impareggiabile per settori critici

- Quali componenti compongono un forno di fusione a induzione sotto vuoto? Scopri i sistemi chiave per la fusione di metalli puri

- Quali sono i principali vantaggi dell'utilizzo dei forni a fusione sottovuoto? Ottieni purezza e controllo superiori per leghe ad alte prestazioni

- Come funziona la fusione a induzione sotto vuoto? Ottieni leghe ultra-pure e ad alte prestazioni