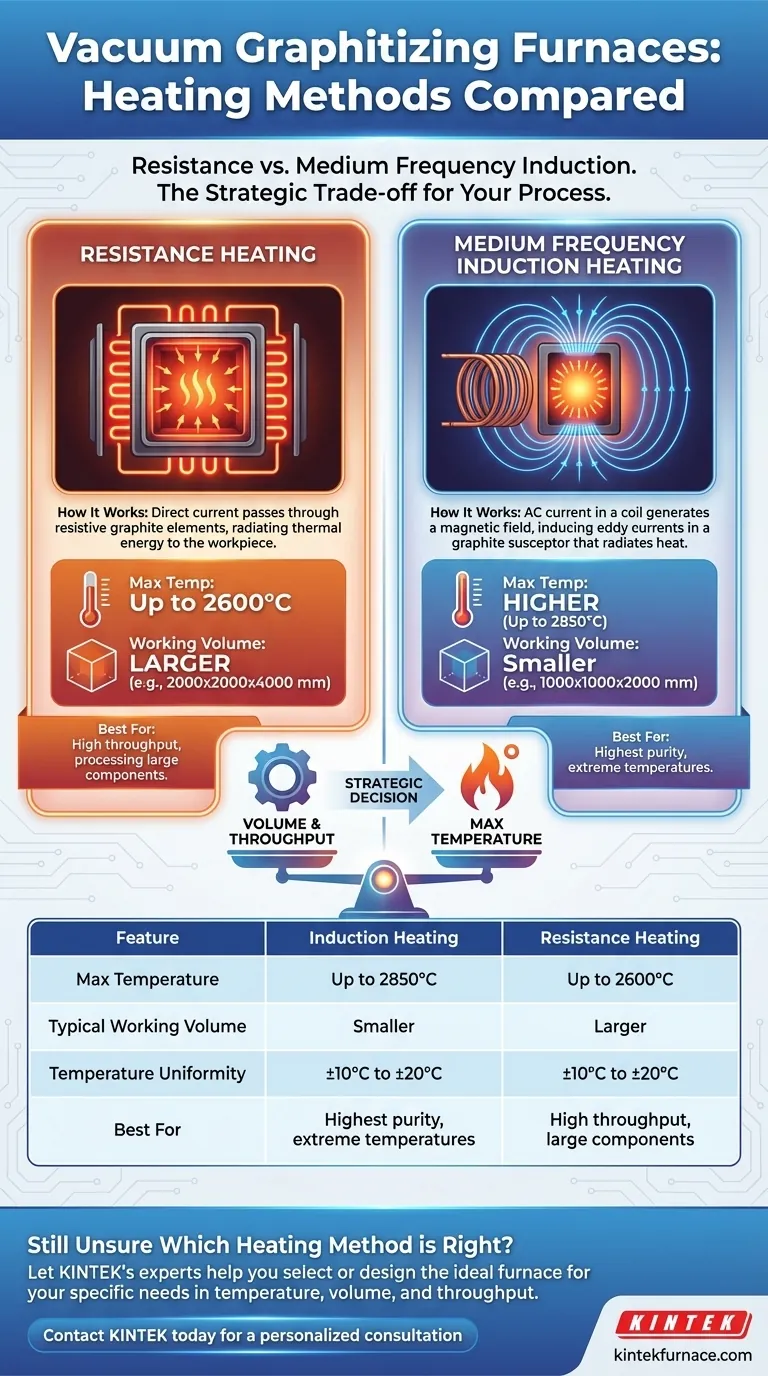

In sostanza, un forno di grafitizzazione sottovuoto può essere dotato di uno dei due metodi di riscaldamento principali. La scelta dipende dalla configurazione specifica e dai requisiti operativi, incentrandosi su un compromesso tra temperatura massima e dimensione del volume di lavoro. I due metodi sono il riscaldamento a induzione a media frequenza e il riscaldamento a resistenza.

La decisione centrale tra i metodi di riscaldamento è strategica: il riscaldamento a induzione raggiunge temperature massime più elevate, rendendolo ideale per i processi di grafitizzazione più impegnativi, mentre il riscaldamento a resistenza consente volumi di forno significativamente maggiori, privilegiando la produttività e la lavorazione di componenti di grandi dimensioni.

Come Funziona Ciascun Metodo di Riscaldamento

Per comprendere i compromessi, è necessario prima comprendere i principi fondamentali alla base di come ciascun metodo genera calore nell'ambiente sottovuoto. Entrambi sono efficaci, ma raggiungono il loro obiettivo in modi distinti.

Riscaldamento a Resistenza

Il riscaldamento a resistenza è un metodo diretto e robusto. Funziona facendo passare una corrente elettrica elevata attraverso elementi riscaldanti realizzati con un materiale ad alta resistenza elettrica, tipicamente grafite.

Questi elementi in grafite sono disposti attorno alla "zona calda" del forno, circondando il materiale in lavorazione. Quando la corrente li attraversa, si riscaldano a causa dell'effetto Joule e irradiano energia termica al pezzo e al crogiolo in grafite che lo contiene.

Riscaldamento a Induzione a Media Frequenza

Il riscaldamento a induzione è un metodo indiretto che utilizza l'elettromagnetismo. Una corrente alternata ad alta frequenza viene fatta passare attraverso una bobina di rame, che si trova tipicamente all'esterno della camera a vuoto o è raffreddata ad acqua al suo interno.

Questa bobina genera un campo magnetico potente e in rapida evoluzione. Il campo magnetico penetra nel forno e induce potenti correnti parassite elettriche all'interno di un suscettore o di un rivestimento in grafite nella zona calda. È questo suscettore in grafite che si riscalda intensamente e, a sua volta, irradia calore al materiale in lavorazione.

Differenze Chiave: Un Confronto Diretto

Sebbene entrambi i metodi raggiungano le alte temperature necessarie per la grafitizzazione, i riferimenti evidenziano differenze critiche nelle loro specifiche di prestazione che influiscono direttamente sulla loro idoneità per diverse applicazioni.

Temperatura Massima

Il riscaldamento a induzione vanta un chiaro vantaggio nella capacità di temperatura di picco. I forni che utilizzano questo metodo possono raggiungere fino a 2850°C.

Il riscaldamento a resistenza, sebbene ancora capace di temperature estremamente elevate, raggiunge tipicamente un massimo leggermente inferiore di 2600°C. Questa differenza può essere fondamentale per specifici processi di materiali avanzati.

Volume di Lavoro Disponibile

È qui che eccelle il riscaldamento a resistenza. I forni riscaldati a resistenza possono essere costruiti con zone di lavoro molto grandi, con esempi che raggiungono fino a 2000x2000x4000 mm.

I sistemi a induzione, a causa della fisica della generazione di un campo magnetico uniforme, sono generalmente limitati a volumi di lavoro più piccoli, come 1000x1000x2000 mm o inferiori.

Uniformità della Temperatura

Entrambi i metodi forniscono un'eccellente uniformità della temperatura, fondamentale per proprietà dei materiali coerenti.

L'uniformità dichiarata per entrambi è nell'intervallo di ±10°C a ±20°C, a seconda della specifica progettazione del forno e dei sistemi di controllo. Il riscaldamento a resistenza ha un leggero potenziale vantaggio all'estremità inferiore di questo intervallo, ma entrambi sono considerati altamente uniformi.

Costruzione e Materiali

La scelta del metodo di riscaldamento è solo una parte del sistema del forno. I riferimenti notano che la progettazione del forno include anche scelte per i materiali isolanti (feltro morbido rispetto a feltro composito rigido) e la qualità dei materiali del riscaldatore e del rivestimento stessi (ad esempio, grafite isostatica rispetto a grafite a grana fine).

Queste scelte interagiscono con il metodo di riscaldamento per determinare le prestazioni complessive, l'efficienza e la durata del forno.

Comprendere i Compromessi

La decisione non riguarda quale metodo sia "migliore" in un vuoto, ma quale sia migliore per un obiettivo specifico. Scegliere il sistema sbagliato può portare a limitazioni di processo o a spese in conto capitale non necessarie.

Il compromesso principale è temperatura massima rispetto al volume del forno. Se il tuo processo richiede assolutamente temperature superiori a 2600°C, il riscaldamento a induzione è la tua unica opzione praticabile. Tuttavia, questa scelta ti vincola a un volume di lavorazione per lotto più piccolo.

Al contrario, se la tua priorità è l'elevata produttività o la lavorazione di componenti monolitici molto grandi, un forno riscaldato a resistenza fornisce la scala necessaria. Devi accettare una temperatura operativa massima leggermente inferiore in cambio di questo volume.

Fare la Scelta Giusta per il Tuo Obiettivo

I requisiti specifici della tua applicazione per temperatura, dimensione del pezzo e volume di produzione sono gli unici fattori che contano.

- Se la tua attenzione principale è ottenere la massima purezza del materiale e la struttura cristallina: Scegli un forno a induzione per la sua capacità di temperatura massima superiore (fino a 2850°C).

- Se la tua attenzione principale è massimizzare la produttività o lavorare componenti di grandi dimensioni: Scegli un forno a resistenza per la sua capacità di ospitare volumi di lavoro significativamente maggiori.

- Se il tuo processo rientra comodamente sotto i 2600°C e coinvolge parti di dimensioni moderate: Entrambe le opzioni sono praticabili e la decisione può dipendere da fattori secondari come costi, infrastrutture esistenti e preferenze del produttore.

Comprendendo questo compromesso fondamentale, puoi specificare un forno che sia perfettamente adattato alle tue esigenze operative.

Tabella Riassuntiva:

| Caratteristica | Riscaldamento a Induzione | Riscaldamento a Resistenza |

|---|---|---|

| Temperatura Max | Fino a 2850°C | Fino a 2600°C |

| Volume di Lavoro Tipico | Più piccolo (es. 1000x1000x2000 mm) | Più grande (es. 2000x2000x4000 mm) |

| Uniformità della Temperatura | ±10°C a ±20°C | ±10°C a ±20°C |

| Ideale per | Massima purezza, temperature estreme | Elevata produttività, componenti grandi |

Ancora Incerto Su Quale Metodo di Riscaldamento Sia Giusto per il Tuo Processo di Grafitizzazione?

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a crogiolo, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione requisiti sperimentali unici.

Lascia che i nostri esperti ti aiutino a selezionare o progettare il forno ideale per le tue esigenze specifiche in termini di temperatura, volume e produttività.

Contatta KINTEK oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Perché la grafite è un materiale preferito per gli elementi riscaldanti nei forni a vuoto ad alta temperatura?

- Perché i forni sottovuoto vengono utilizzati per il ricottura dei campioni dopo un trattamento di borurazione? Mantenere la tenacità del nucleo

- Qual è il significato del vuoto in relazione ai componenti in grafite nei forni? Prevenire l'ossidazione per temperature estreme

- Qual è il meccanismo e l'effetto dei film sottili di NiTi post-ricottura in un forno sotto vuoto? Sblocca la superelasticità

- Qual è la funzione principale di un forno a grafite sottovuoto? Ottenere la purezza dei materiali a temperature estreme