Al centro del controllo atmosferico di un forno tubolare vi sono due sistemi integrati: una pompa per il vuoto collegata tramite flange di tenuta specializzate e un sistema di erogazione del gas governato da controllori avanzati. Queste caratteristiche lavorano in concerto per rimuovere l'aria ambiente e quindi introdurre un ambiente gestito con precisione—sia esso un vuoto, un gas inerte o un gas reattivo—essenziale per la lavorazione di materiali ad alta temperatura.

La capacità di gestire il vuoto e il gas non è dovuta a una singola caratteristica, ma a un sistema integrato. Combina hardware robusto come flange sigillate e pompe con software intelligente che automatizza e controlla l'interazione tra temperatura, pressione e composizione del gas per risultati riproducibili.

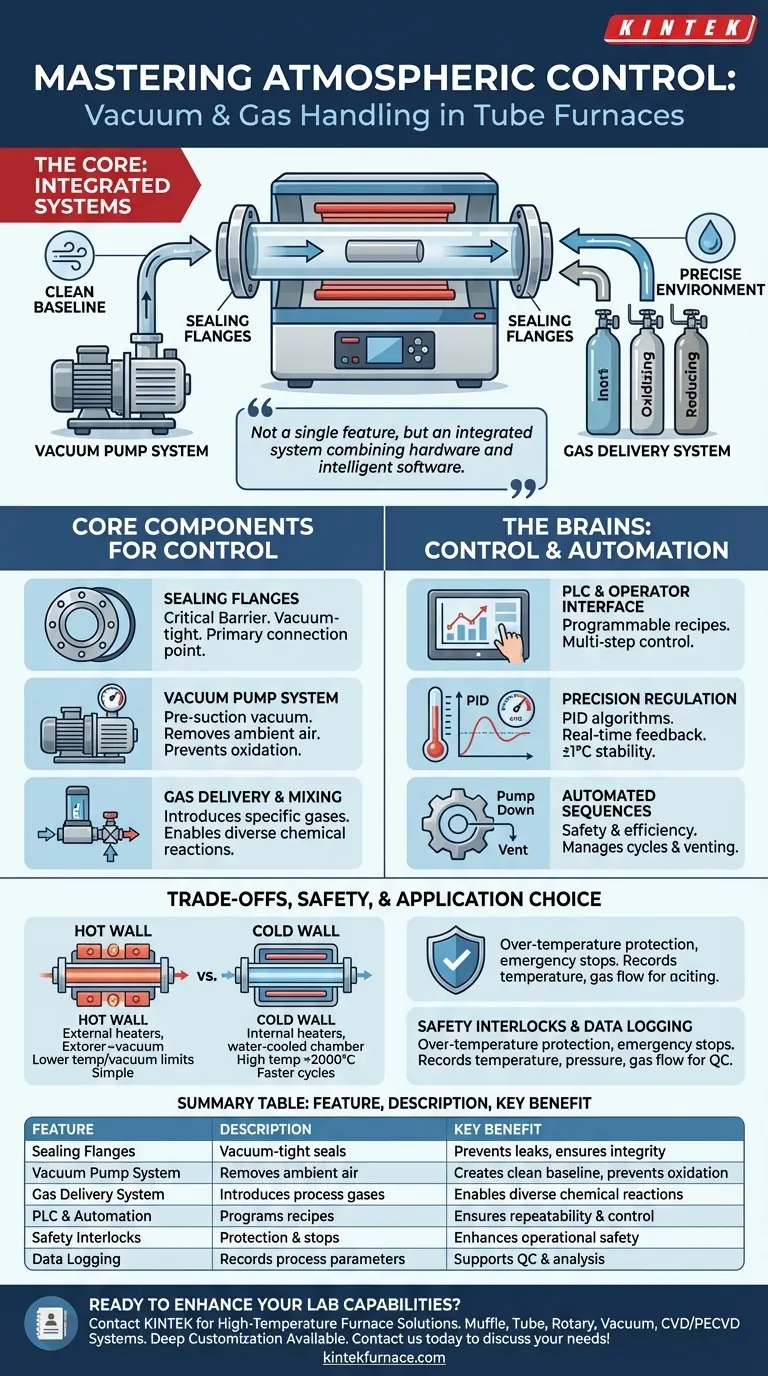

I Componenti Chiave per il Controllo Atmosferico

Per ottenere un'atmosfera controllata, un forno tubolare si basa su diversi componenti hardware chiave che devono funzionare insieme senza soluzione di continuità. Il guasto di un singolo componente compromette l'integrità dell'intero sistema.

Flange di Tenuta: L'Interfaccia Critica

Le flange di tenuta alle estremità del tubo di processo sono la barriera fisica più critica. Questi componenti devono creare una tenuta perfetta a prova di vuoto per prevenire qualsiasi perdita dall'ambiente esterno.

Servono anche come punto di connessione primario sia per il sistema del vuoto che per quello del gas, agendo come cancello per il controllo dell'atmosfera interna.

Il Sistema della Pompa per il Vuoto: Creare il Vuoto

Un sistema di pompe per il vuoto è collegato direttamente a una flangia di tenuta. La sua funzione principale è eseguire un "vuoto di pre-aspirazione", che rimuove l'aria ambiente e qualsiasi contaminante prima del riscaldamento o dell'introduzione di gas di processo.

Ciò assicura che l'esperimento parta da una base pulita e controllata, fondamentale per prevenire reazioni chimiche indesiderate come l'ossidazione. Il forno può essere fatto funzionare sotto questo vuoto o usarlo come precursore per l'introduzione di un altro gas.

Erogazione e Miscelazione dei Gas: Introdurre l'Atmosfera di Processo

Una volta stabilito il vuoto, il sistema può introdurre gas specifici. Il forno può essere collegato a sorgenti di gas per introdurre atmosfere protettive (es. Argon, Azoto), ossidanti (es. Ossigeno) o riducenti (es. Idrogeno).

Questa capacità è essenziale per una vasta gamma di applicazioni, dalla prevenzione dell'ossidazione durante la ricottura alla facilitazione di reazioni chimiche specifiche sulla superficie di un materiale.

Il Cervello dell'Operazione: Controllo e Automazione

L'hardware da solo è insufficiente per la ricerca e la produzione moderne. La vera potenza di un sistema di gestione del vuoto e dei gas risiede nelle sue sofisticate capacità di controllo e automazione.

Il PLC e l'Interfaccia Operatore

I forni tubolari moderni sono gestiti da un Controllore Logico Programmabile (PLC), tipicamente accessibile tramite un'interfaccia a pannello touch a colori. Ciò consente agli operatori di programmare ricette complesse con più passaggi.

Le funzioni programmabili chiave includono rampe e cicli di mantenimento della temperatura, punti di impostazione del vuoto e riempimenti di gas temporizzati. Questo livello di automazione assicura che i processi siano ripetibili ed eseguiti con precisione ogni volta.

Regolazione Precisa della Temperatura e della Pressione

Il controllo dell'atmosfera è intrinsecamente legato al controllo della temperatura. Questi sistemi utilizzano algoritmi avanzati come la regolazione PID e l'auto-tuning per mantenere temperature estremamente stabili, spesso con una precisione di ±1°C.

Contemporaneamente, un display digitale del vuoto fornisce un feedback in tempo reale sulla pressione della camera. In configurazioni più avanzate, il riscaldamento multi-zona consente profili di temperatura diversi lungo la lunghezza del tubo, migliorando ulteriormente il controllo del processo.

Sequenze Automatizzate: Cicli di Vuoto e Sfiati

Il PLC automatizza le funzioni di overhead del sistema che sono critiche per la sicurezza e l'efficienza. Ciò include la gestione dei cicli di pompaggio per raggiungere il livello di vuoto target e il controllo delle procedure di sfiato per riportare in sicurezza la camera alla pressione atmosferica.

Comprendere i Compromessi e la Sicurezza

Sebbene potenti, questi sistemi presentano compromessi di progettazione e richiedono una rigorosa aderenza ai protocolli di sicurezza. Comprendere queste sfumature è fondamentale per selezionare il forno giusto e utilizzarlo correttamente.

Progettazioni a Parete Calda (Hot Wall) vs. Parete Fredda (Cold Wall)

I forni tubolari sono disponibili in due progetti principali. I forni a parete calda (hot wall) riscaldano l'intero tubo di processo dall'esterno, il che è più semplice ma può limitare la temperatura finale e il livello di vuoto.

I forni a parete fredda (cold wall) utilizzano elementi riscaldanti interni all'interno di una camera raffreddata ad acqua. Questo design consente temperature operative più elevate (spesso >2000°C), cicli di riscaldamento/raffreddamento più rapidi e una maggiore uniformità della temperatura, rendendolo superiore per molte applicazioni avanzate di vuoto.

Interblocchi di Sicurezza e Registrazione Dati

Date le alte temperature e le atmosfere controllate, la sicurezza è fondamentale. I forni sono dotati di protezione da sovratemperatura e interblocchi che possono attivare un arresto di emergenza.

Inoltre, la registrazione dati (data logging) integrata è una caratteristica cruciale. Registra l'intero processo—temperatura, pressione e flusso di gas nel tempo—fornendo una registrazione critica per il controllo qualità e l'analisi sperimentale.

Fare la Scelta Giusta per la Tua Applicazione

La selezione di un forno richiede di abbinare le sue capacità ai tuoi obiettivi specifici di esperimento o produzione.

- Se la tua attenzione principale è la purezza del materiale e il degasaggio: Dai priorità a un sistema con flange di tenuta di alta qualità e una potente pompa per il vuoto per raggiungere la pressione base più bassa possibile.

- Se la tua attenzione principale è la lavorazione complessa e multistadio: Scegli un forno con un PLC avanzato che consenta una facile programmazione di rampe di temperatura, cicli di mantenimento e riempimenti di gas automatizzati.

- Se la tua attenzione principale è la sintesi ad alta temperatura (>1200°C) sotto vuoto: Un design di forno a parete fredda è la scelta superiore per raggiungere temperature più elevate, tempi di ciclo più rapidi e una migliore uniformità.

In definitiva, comprendere come queste caratteristiche hardware e software si integrano ti consente di eseguire processi termici altamente controllati e ripetibili.

Tabella Riassuntiva:

| Caratteristica | Descrizione | Vantaggio Chiave |

|---|---|---|

| Flange di Tenuta | Tenute a prova di vuoto alle estremità del tubo | Previene perdite, assicura l'integrità atmosferica |

| Sistema Pompa Vuoto | Rimuove l'aria ambiente e i contaminanti | Crea una base pulita, previene l'ossidazione |

| Sistema Erogazione Gas | Introduce gas inerti, ossidanti o riducenti | Abilita diverse reazioni chimiche e protezioni |

| PLC e Automazione | Programma sequenze di temperatura, pressione e gas | Assicura ripetibilità e controllo preciso |

| Interblocchi di Sicurezza | Protezione da sovratemperatura e arresti di emergenza | Migliora la sicurezza operativa |

| Registrazione Dati | Registra temperatura, pressione e flusso di gas nel tempo | Supporta il controllo qualità e l'analisi |

Pronto a migliorare le capacità del tuo laboratorio con forni tubolari avanzati? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire a diversi laboratori soluzioni di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti comprende forni a Muffola, Tubolari, Rotativi, per Vuoto e Atmosfera, e Sistemi CVD/PECVD, completati da solide capacità di personalizzazione approfondita per soddisfare precisamente i tuoi requisiti sperimentali unici. Sia che tu abbia bisogno di un controllo atmosferico preciso, di sintesi ad alta temperatura o di un'elaborazione automatizzata, siamo qui per aiutarti. Contattaci oggi per discutere come le nostre soluzioni possono portare efficienza e affidabilità nei tuoi processi termici!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali