In fondo, la durabilità di un elemento riscaldante in grafite deriva da una combinazione unica di proprietà fisiche e chimiche intrinseche. La sua capacità di resistere a calore estremo senza fondere, di resistere ai danni causati da rapidi cambiamenti di temperatura e di rimanere stabile in specifici ambienti chimici gli consente di funzionare in modo affidabile per periodi prolungati in applicazioni esigenti ad alta temperatura.

L'impressionante durata della grafite non è universale; è il risultato diretto della sua eccezionale stabilità termica all'interno di un'atmosfera controllata. La sua vulnerabilità primaria è l'ossidazione, rendendo l'ambiente operativo il fattore singolo più critico nel determinarne la longevità.

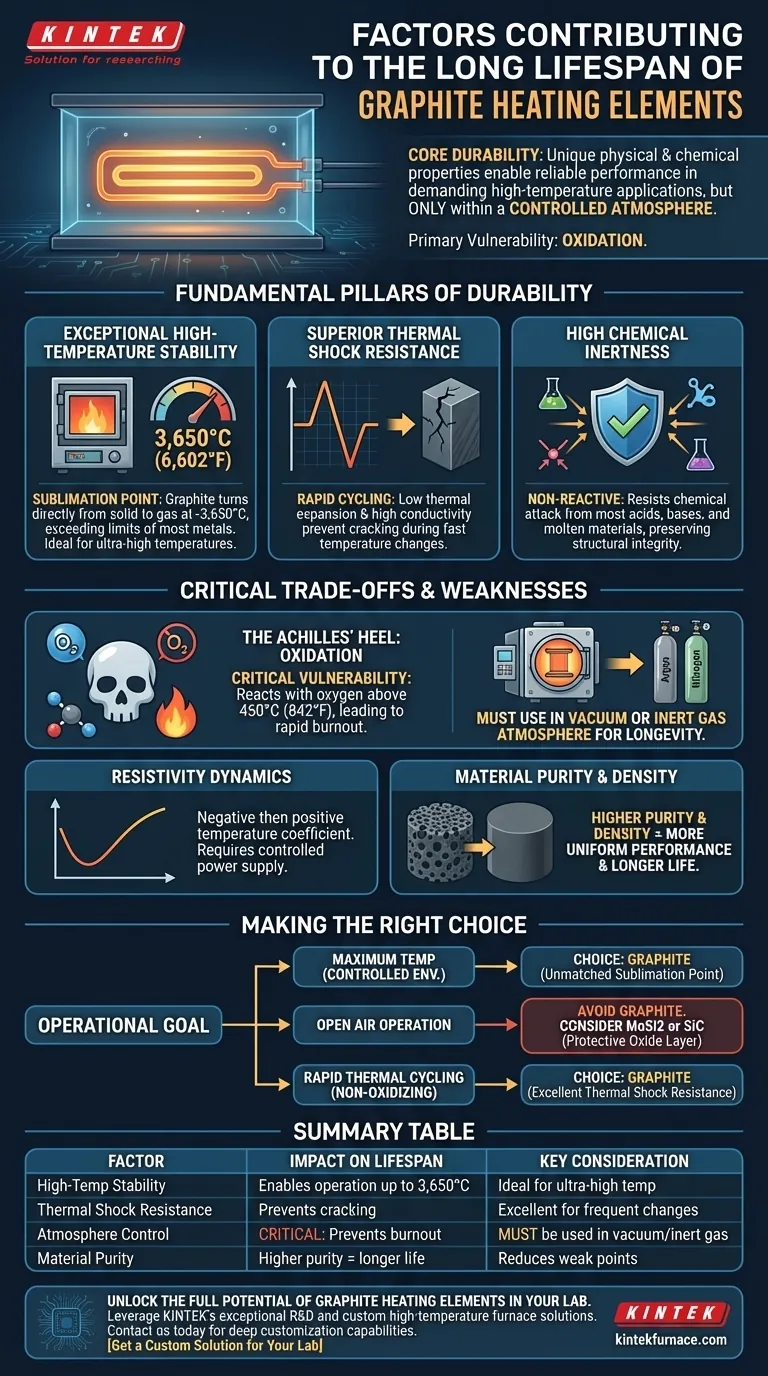

I pilastri fondamentali della durabilità della grafite

Per capire perché la grafite dura, dobbiamo esaminare le sue prestazioni sotto stress termico e chimico. La sua struttura molecolare le conferisce vantaggi che molti metalli e ceramiche non hanno.

Eccezionale stabilità alle alte temperature

La grafite non ha un punto di fusione a pressione atmosferica. Invece, sublima — trasformandosi direttamente da solido a gas — a una temperatura incredibilmente alta, circa 3.650°C (6.602°F).

Questa proprietà la rende uno dei materiali più refrattari disponibili, capace di operare a temperature ben oltre i limiti della maggior parte degli elementi riscaldanti metallici.

Resistenza superiore allo shock termico

I forni spesso subiscono cicli rapidi di riscaldamento e raffreddamento. La grafite gestisce questo stress eccezionalmente bene.

Il suo basso coefficiente di dilatazione termica e l'elevata conduttività termica le impediscono di creparsi o degradarsi quando sottoposta a rapidi cambiamenti di temperatura. I materiali che si espandono e si contraggono in modo significativo sono soggetti a guasti meccanici nel tempo; la grafite no.

Elevata inerzia chimica

Nell'ambiente corretto, la grafite è altamente non reattiva. Resiste all'attacco chimico della maggior parte degli acidi, delle basi e dei materiali fusi.

Questa inerzia chimica assicura che l'integrità strutturale dell'elemento non sia compromessa da sostanze reattive all'interno del forno, preservandone la forma e la funzione.

Comprendere i compromessi critici

La longevità di un elemento in grafite è condizionale. Sebbene i suoi punti di forza siano significativi, le sue debolezze operative sono altrettanto critiche da comprendere. Ignorarle porterà a un guasto prematuro.

Il tallone d'Achille: l'ossidazione

La limitazione più significativa della grafite è la sua reazione con l'ossigeno. In un'atmosfera ossidante come l'aria aperta, la grafite inizierà a bruciare a temperature anche di 450°C (842°F). Questo processo accelera drasticamente all'aumentare delle temperature.

Per questo motivo, gli elementi riscaldanti in grafite sono utilizzati esclusivamente in forni a vuoto o forni riempiti con un gas inerte, come argon o azoto. Questa atmosfera controllata protegge l'elemento dall'ossigeno, consentendogli di raggiungere temperature ultra-elevate senza degradarsi.

Resistività e dinamiche di potenza

La grafite ha un coefficiente di temperatura negativo di resistenza fino a circa 500°C, il che significa che la sua resistenza diminuisce man mano che si riscalda. Al di sopra di questo punto, il coefficiente diventa positivo.

Questo comportamento deve essere gestito dal controller dell'alimentazione. Il sistema deve essere progettato per gestire questi cambiamenti nel carico elettrico per mantenere un controllo della temperatura stabile ed efficiente, prevenendo situazioni di sovracorrente durante l'avvio.

L'impatto della purezza del materiale

Non tutta la grafite è uguale. La durata di un elemento riscaldante è direttamente influenzata dalla purezza e densità della grafite utilizzata.

I gradi di purezza inferiore contengono contaminanti che possono agire come catalizzatori per l'ossidazione o creare punti deboli strutturali. La grafite ad alta densità e alta purezza fornisce una struttura più uniforme, portando a prestazioni più prevedibili e una vita operativa più lunga.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la vita utile di un elemento riscaldante in grafite, la tua strategia operativa deve essere adattata alle sue proprietà fondamentali.

- Se il tuo obiettivo principale è la massima temperatura in un ambiente controllato: La grafite è una scelta eccezionale per forni a vuoto o a gas inerte grazie al suo ineguagliabile punto di sublimazione.

- Se la tua applicazione comporta l'operazione all'aria aperta: Devi evitare la grafite e considerare invece elementi come il Disiliciuro di Molibdeno (MoSi2) o il Carburo di Silicio (SiC) che formano uno strato protettivo di ossido.

- Se hai bisogno di cicli termici frequenti e rapidi: L'eccellente resistenza agli shock termici della grafite la rende altamente affidabile, a condizione che tali cicli avvengano in un'atmosfera non ossidante.

In definitiva, proteggere un elemento in grafite dall'ossigeno è il fattore più importante per sbloccare la sua notevole longevità.

Tabella riassuntiva:

| Fattore | Impatto sulla durata | Considerazione chiave |

|---|---|---|

| Stabilità alle alte temperature | Consente il funzionamento fino a 3.650°C (punto di sublimazione) | Ideale per applicazioni a temperature ultra-elevate |

| Resistenza allo shock termico | Previene le crepe da cicli rapidi di riscaldamento/raffreddamento | Eccellente per processi che richiedono frequenti cambiamenti di temperatura |

| Inerzia chimica | Resiste all'attacco di acidi, basi e materiali fusi | Protegge l'integrità strutturale in ambienti specifici |

| Controllo dell'atmosfera | CRITICO: Previene l'ossidazione e il burnout sopra i 450°C | Deve essere utilizzato in vuoto o gas inerte (es. Argon, Azoto) |

| Purezza e densità del materiale | Maggiore purezza/densità porta a prestazioni più uniformi e longevità | Riduce i punti deboli e i rischi di contaminazione |

Sfrutta tutto il potenziale degli elementi riscaldanti in grafite nel tuo laboratorio.

In KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, adattate alle tue esigenze sperimentali uniche. La nostra esperienza in forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, ti assicura le prestazioni precise e la longevità che la tua ricerca richiede.

Contattaci oggi stesso per discutere come le nostre profonde capacità di personalizzazione possono ottimizzare i tuoi processi ad alta temperatura ed estendere la vita dei tuoi componenti critici.

Ottieni una soluzione personalizzata per il tuo laboratorio

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli accessori e i supporti in grafite sono importanti nei forni a vuoto? Sblocca Precisione e Durata

- Qual è la funzione principale di un forno a grafite sottovuoto? Ottenere la purezza dei materiali a temperature estreme

- Qual è il meccanismo e l'effetto dei film sottili di NiTi post-ricottura in un forno sotto vuoto? Sblocca la superelasticità

- Perché i forni sottovuoto vengono utilizzati per il ricottura dei campioni dopo un trattamento di borurazione? Mantenere la tenacità del nucleo

- Perché la grafite è un materiale preferito per gli elementi riscaldanti nei forni a vuoto ad alta temperatura?