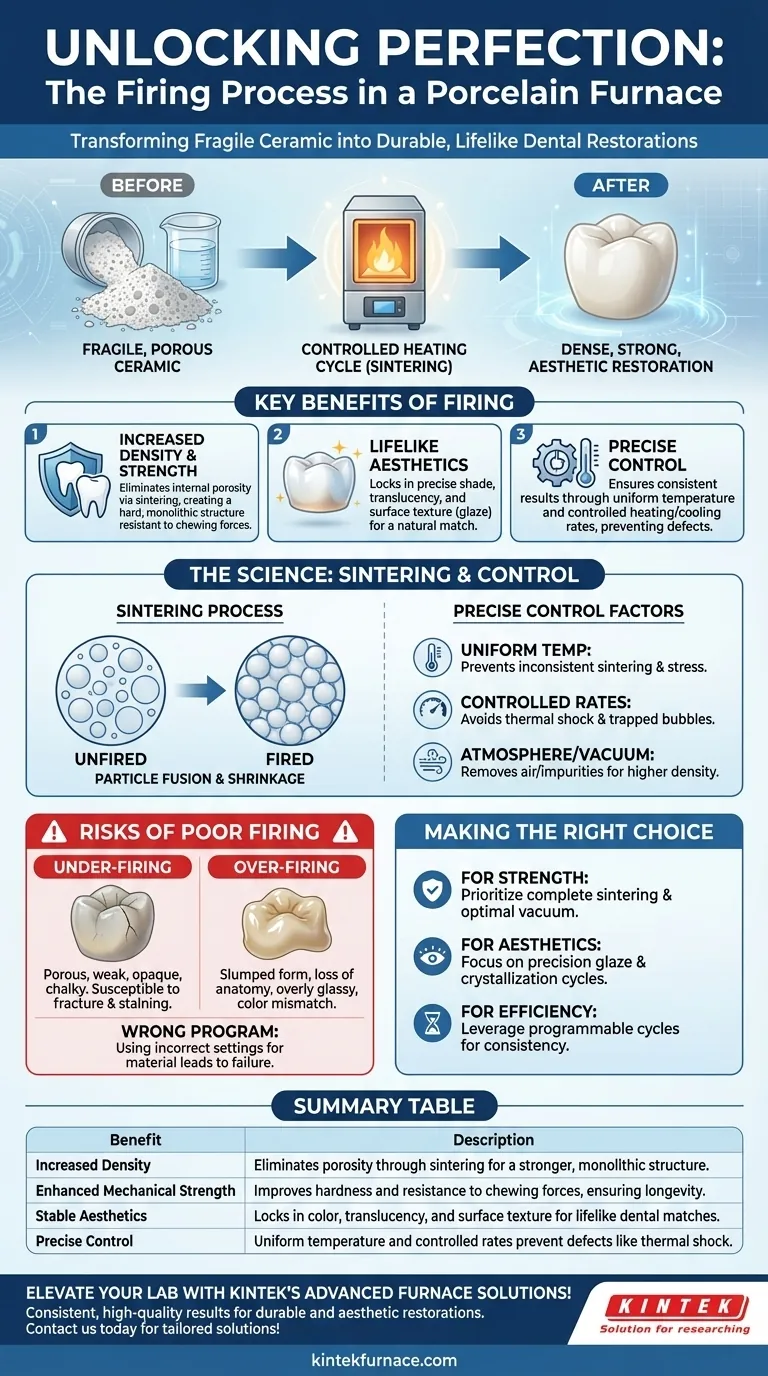

Alla base, il processo di cottura in un forno per porcellana è una fase trasformativa che converte un'applicazione ceramica fragile e porosa in un restauro dentale finale ad alta resistenza. Questo ciclo di riscaldamento controllato è responsabile di conferire alla ceramica le sue proprietà cruciali, inclusa una densità ottimale, resistenza meccanica e un colore stabile e realistico.

Lo scopo fondamentale della cottura non è solo riscaldare la ceramica, ma avviare la sinterizzazione—un processo che fonde le singole particelle ceramiche a livello microscopico. Questo elimina la porosità interna, creando una struttura densa e monolitica che è sia forte che esteticamente gradevole.

La Trasformazione: Dalla Polvere alla Protesi

Una ceramica dentale grezza, sia sotto forma di polvere/liquido che di blocco fresato, manca delle proprietà fisiche richieste per la funzione clinica. Il processo di cottura crea un ambiente precisamente controllato per indurre le necessarie modifiche chimiche e fisiche.

La Scienza della Sinterizzazione

Sinterizzazione è il termine tecnico per ciò che avviene all'interno del forno. Man mano che la temperatura aumenta, le singole particelle del materiale ceramico iniziano a legarsi e a fondersi insieme.

Questa fusione riduce drasticamente lo spazio tra le particelle, restringendo efficacemente il materiale ed eliminando i vuoti o i pori che erano presenti nel suo stato non cotto. Il risultato è un oggetto finale significativamente più denso e più forte.

Raggiungimento di Densità e Durezza Ottimali

Il principale beneficio meccanico della cottura è l'aumento della densità. Un materiale poroso è intrinsecamente debole, poiché i vuoti agiscono come concentratori di stress dove possono iniziare le fratture.

Eliminando questi vuoti attraverso la sinterizzazione, il forno crea un restauro che è sostanzialmente più duro e più resistente alle forze di masticazione. Ciò garantisce il successo clinico a lungo termine e la longevità della corona, della faccetta o del ponte.

Fissaggio del Colore e dell'Estetica

La cottura è anche fondamentale per ottenere il risultato estetico finale. Il processo sviluppa la tonalità prescritta della ceramica, la traslucenza e la texture superficiale (smalto).

Le temperature e i tempi di mantenimento specifici sono progettati per maturare i pigmenti di colore e gli opacizzanti all'interno del materiale, garantendo che il restauro finale sia un abbinamento preciso ai denti naturali del paziente e rimanga stabile nel tempo.

Perché il Controllo Preciso Non è Negoziabile

Un forno per porcellana è molto più di un semplice forno. Il suo valore risiede nella sua capacità di gestire ogni variabile del processo di riscaldamento e raffreddamento con estrema precisione.

Distribuzione Uniforme della Temperatura

Il fattore più critico è la distribuzione uniforme della temperatura all'interno della camera di cottura. Se una parte di un restauro si riscalda più velocemente di un'altra, la sinterizzazione sarà incoerente.

Ciò porta a stress interni, punti deboli o difetti visibili nel prodotto finale. I forni moderni sono progettati per garantire che ogni superficie del restauro raggiunga la temperatura target contemporaneamente.

Velocità Controllate di Riscaldamento e Raffreddamento

Quanto rapidamente il forno si riscalda e si raffredda è altrettanto importante quanto la temperatura di picco. Aumentare la temperatura troppo velocemente può far sì che gli strati superficiali si fondano prima che i gas interni siano fuoriusciti, intrappolando bolle.

Allo stesso modo, un raffreddamento troppo rapido induce uno shock termico, creando microfratture che compromettono l'integrità strutturale del restauro, anche se non immediatamente visibili.

Gestione dell'Atmosfera e del Vuoto

Molti cicli di cottura incorporano il vuoto. Il vuoto viene creato nelle fasi iniziali di riscaldamento per rimuovere aria e impurità tra le particelle ceramiche.

Ciò consente alle particelle di ottenere un contatto più intimo prima che inizino a fondersi, risultando in un restauro con una densità ancora maggiore e meno difetti interni.

Comprendere i Rischi di una Cottura Scarsa

Quando il processo di cottura non viene eseguito correttamente, la qualità del restauro finale è gravemente compromessa. Questi non sono problemi minori; influenzano direttamente gli esiti clinici.

Il Pericolo della Sotto-Cottura

Se il forno non raggiunge la temperatura corretta o non la mantiene per la durata richiesta, la ceramica sarà sotto-sinterizzata. Il restauro risultante sarà poroso, debole, opaco e potrebbe apparire gessoso. Sarà altamente suscettibile a fratture e macchie.

Il Problema della Sovra-Cottura

Un calore o un tempo eccessivi causano il "cedimento" della ceramica e la perdita della sua forma anatomica accuratamente scolpita. Il materiale può anche apparire eccessivamente vetroso e traslucido, non riuscendo a corrispondere alla dentizione naturale del paziente. Questo rende il restauro esteticamente inaccettabile.

L'Impatto della Selezione Errata del Programma

Le ceramiche moderne sono altamente specializzate. L'uso di un programma di cottura destinato a un materiale diverso è una causa comune di fallimento. Ogni materiale ha un profilo unico per temperatura, tempi di mantenimento e livelli di vuoto, che devono essere seguiti esattamente come specificato dal produttore.

Fare la Scelta Giusta per il Tuo Obiettivo

Ottenere risultati prevedibili e di alta qualità dipende dall'utilizzo delle capacità del forno per soddisfare le specifiche esigenze del restauro.

- Se il tuo obiettivo primario è la forza e la longevità: Dai priorità a una sinterizzazione completa utilizzando il programma del produttore corretto e assicurandoti che il sistema di vuoto del forno funzioni in modo ottimale per massimizzare la densità.

- Se il tuo obiettivo primario è un'estetica di alta gamma: Presta molta attenzione alla precisione dei tuoi cicli di smaltatura e cristallizzazione, poiché queste cotture finali determinano la tonalità, la traslucenza e la lucentezza superficiale finali.

- Se il tuo obiettivo primario è l'efficienza operativa: Sfrutta appieno i cicli programmabili del tuo forno per assicurarti che ogni caso venga cotto con assoluta coerenza, riducendo al minimo le rilavorazioni e risparmiando tempo prezioso al tecnico.

In definitiva, padroneggiare i principi del processo di cottura trasforma il forno da un semplice pezzo di attrezzatura in uno strumento di precisione per la creazione di arte dentale durevole e realistica.

Tabella Riepilogativa:

| Beneficio | Descrizione |

|---|---|

| Maggiore Densità | Elimina la porosità attraverso la sinterizzazione per una struttura monolitica più forte. |

| Migliorata Resistenza Meccanica | Migliora la durezza e la resistenza alle forze di masticazione, garantendo longevità. |

| Estetica Stabile | Fissa colore, traslucenza e texture superficiale per abbinamenti dentali realistici. |

| Controllo Preciso | Temperatura uniforme e velocità controllate prevengono difetti come lo shock termico. |

Eleva la precisione e l'efficienza del tuo laboratorio dentale con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo forni ad alta temperatura come Forni a Muffola, Tubolari, Rotanti, Sotto Vuoto e Atmosfera, e Sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono che soddisfino le tue esigenze sperimentali uniche, fornendo risultati coerenti e di alta qualità per restauri dentali durevoli ed estetici. Contattaci oggi per discutere come le nostre soluzioni su misura possono trasformare il tuo flusso di lavoro e i tuoi risultati!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio