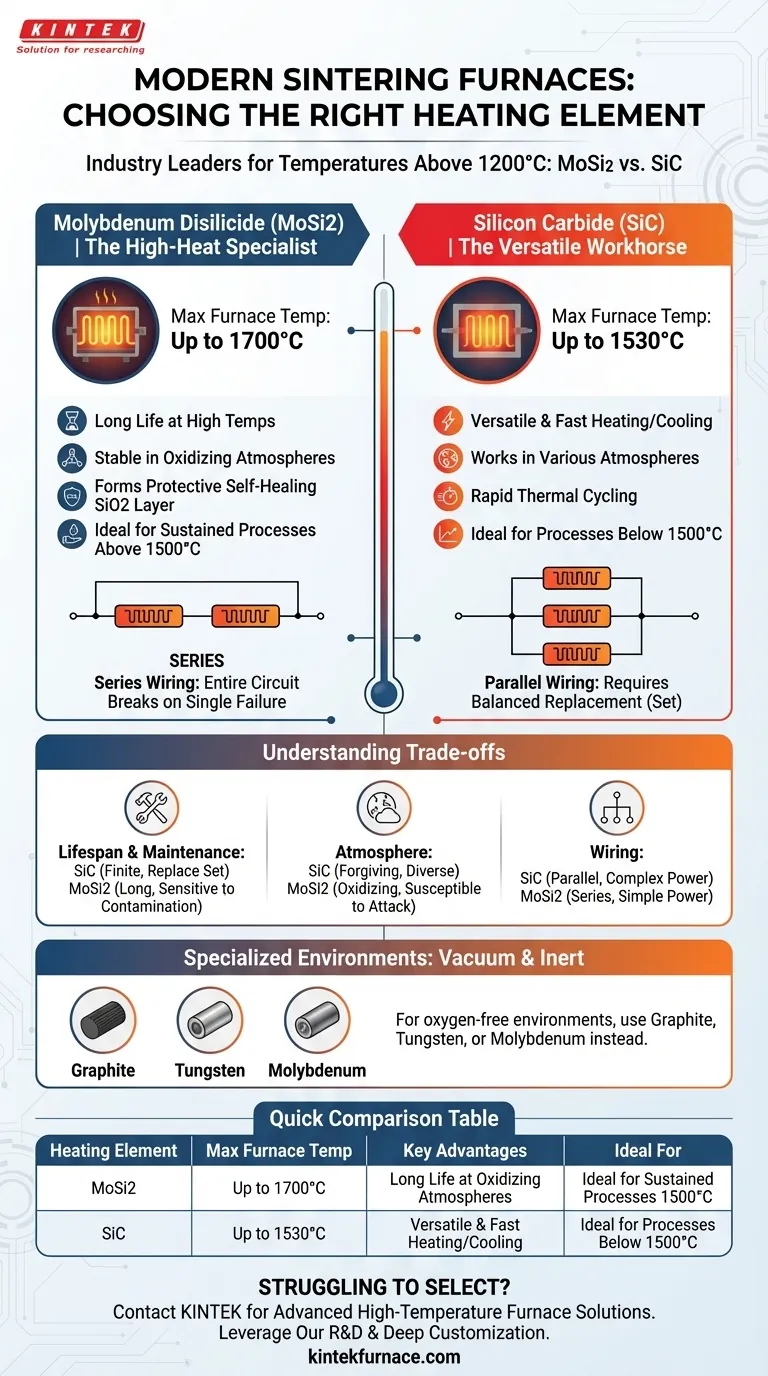

Nei moderni forni di sinterizzazione ad alta temperatura, i due elementi riscaldanti più diffusi sono il disiliciuro di molibdeno (MoSi2) e il carburo di silicio (SiC). Questi materiali sono lo standard industriale per i forni che operano al di sopra dei 1200°C grazie alle loro proprietà uniche, ma non sono intercambiabili. La scelta corretta dipende interamente dalla temperatura specifica e dai requisiti atmosferici del tuo processo.

La decisione tra MoSi2 e SiC dipende fondamentalmente dalla temperatura operativa richiesta. MoSi2 è la scelta superiore per processi sostenuti al di sopra dei 1500°C, mentre SiC offre maggiore versatilità e cicli termici più rapidi per applicazioni che operano a o al di sotto di questa soglia critica.

Il Differentiante Fondamentale: Temperatura Operativa

Il fattore primario che guida la selezione è la massima temperatura stabile che ogni elemento può raggiungere e mantenere all'interno della camera del forno.

Disiliciuro di Molibdeno (MoSi2): Lo Specialista dell'Alto Calore

Gli elementi in MoSi2 sono progettati per le applicazioni ad alta temperatura più esigenti. Possono raggiungere temperature superficiali da 1800°C a 1900°C, consentendo un funzionamento stabile del forno fino a 1700°C.

Ad alte temperature, il MoSi2 forma uno strato protettivo di quarzo-silice (SiO2) sulla sua superficie. Questo film auto-riparante previene ulteriore ossidazione, conferendo all'elemento una durabilità eccezionale e una lunga vita utile, specialmente quando operato costantemente al di sopra dei 1500°C. Questo lo rende ideale per processi che richiedono cicli di calore elevati stabili, uniformi e prolungati.

Carburo di Silicio (SiC): Il Cavallo di Battaglia Versatile

Gli elementi in SiC sono un'opzione robusta e ampiamente utilizzata per una vasta gamma di applicazioni. La loro temperatura massima dell'elemento è di circa 1600°C, il che si traduce in una temperatura operativa massima del forno di circa 1530°C.

I vantaggi chiave del SiC sono le sue rapide velocità di riscaldamento e raffreddamento e la sua versatilità. Funziona bene sia in atmosfere ossidanti che riducenti, rendendolo una scelta flessibile per laboratori e impianti di produzione che gestiscono materiali e processi diversi.

Comprendere i Compromessi

La scelta di un elemento non riguarda solo la temperatura; implica un equilibrio tra prestazioni e realtà operative come la manutenzione, la compatibilità con l'atmosfera e la durata.

Durata e Manutenzione

Gli elementi in SiC hanno una durata finita e la loro resistenza elettrica aumenta con l'età. Quando un elemento si guasta, è spesso necessario sostituire l'intero set per mantenere un riscaldamento bilanciato, poiché sono tipicamente cablati in parallelo.

Gli elementi in MoSi2 offrono generalmente una vita utile più lunga, in particolare se utilizzati per il loro scopo previsto ad alta temperatura. Tuttavia, sono più sensibili alla contaminazione dai materiali di processo. Una manutenzione impropria del forno può portare a guasti prematuri.

Atmosfera e Contaminazione

Il SiC è noto per la sua capacità di funzionare in modo affidabile in una varietà di atmosfere del forno. Questo lo rende una scelta più indulgente se le condizioni di processo variano.

Gli elementi in MoSi2 offrono le loro migliori prestazioni in ambienti puliti e ossidanti. Sono più suscettibili all'attacco chimico e bisogna fare attenzione a prevenire che contaminanti da leganti o dal prodotto stesso degradino lo strato protettivo di silice.

Cablaggio e Controllo della Potenza

I diversi schemi di cablaggio influenzano l'alimentazione e i sistemi di controllo. Il cablaggio in parallelo del SiC richiede un sistema in grado di gestire elementi individuali o raggruppati, mentre il tipico cablaggio in serie del MoSi2 significa che un guasto in un elemento può interrompere l'intero circuito.

E gli Altri Ambienti?

Mentre MoSi2 e SiC dominano i forni ad atmosfera d'aria, gli ambienti specializzati richiedono soluzioni diverse.

Elementi Metallici e in Grafite

Per la sinterizzazione sotto vuoto o in gas inerte controllato, sono necessari elementi diversi. Le scelte più comuni in queste applicazioni sono grafite, tungsteno e molibdeno. Questi materiali sono adatti per ambienti privi di ossigeno dove MoSi2 e SiC non funzionerebbero in modo ottimale.

Fare la Scelta Giusta per il Tuo Processo

La tua selezione dovrebbe essere un riflesso diretto del tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è la capacità di temperatura estrema (superiore a 1500°C): MoSi2 è la scelta definitiva per la sua stabilità e lunga durata a queste temperature.

- Se il tuo obiettivo principale è la versatilità e il ciclo rapido al di sotto dei 1500°C: SiC offre prestazioni eccellenti, cicli di riscaldamento e raffreddamento più rapidi e una superiore adattabilità a varie atmosfere.

- Se il tuo obiettivo principale è la sinterizzazione sotto vuoto o in atmosfera inerte: Devi valutare elementi specializzati come grafite, tungsteno o molibdeno puro.

Comprendere questi compromessi fondamentali ti assicura di selezionare non solo un elemento riscaldante, ma il motore giusto per i tuoi specifici obiettivi di lavorazione dei materiali.

Tabella Riepilogativa:

| Elemento Riscaldante | Temp. Max Forno | Vantaggi Chiave | Ideale Per |

|---|---|---|---|

| Disiliciuro di Molibdeno (MoSi2) | Fino a 1700°C | Lunga durata ad alte temperature, stabile in atmosfere ossidanti | Processi sostenuti sopra i 1500°C |

| Carburo di Silicio (SiC) | Fino a 1530°C | Versatile, riscaldamento/raffreddamento rapido, funziona in varie atmosfere | Cicli rapidi sotto i 1500°C |

Fai fatica a scegliere l'elemento riscaldante giusto per il tuo forno di sinterizzazione? Presso KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda. Che tu abbia bisogno di MoSi2 per temperature estreme o SiC per versatilità, garantiamo prestazioni precise per soddisfare i tuoi requisiti sperimentali unici. Contattaci oggi per migliorare l'efficienza del tuo laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata