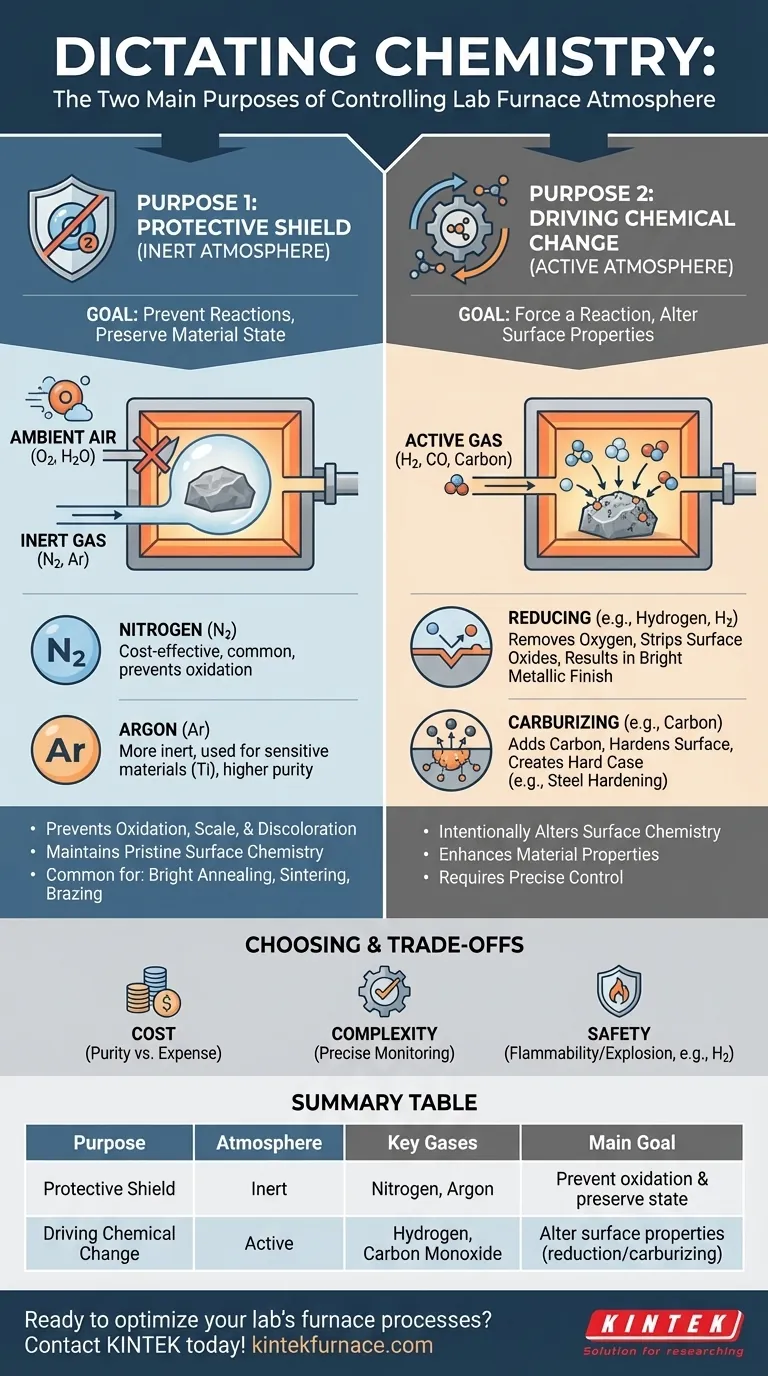

Alla base, il controllo dell'atmosfera di un forno da laboratorio consiste nel dettare la chimica. I due scopi fondamentali sono diametralmente opposti: o si protegge un materiale da qualsiasi cambiamento chimico, o si forza intenzionalmente un cambiamento chimico specifico. Questo controllo consente di preservare lo stato originale di un materiale o di ingegnerizzare attivamente le sue proprietà superficiali per un risultato desiderato.

La scelta non riguarda solo l'utilizzo di un gas specifico, ma l'adozione di una decisione strategica. Si sta creando uno scudo protettivo per prevenire reazioni indesiderate come l'ossidazione, oppure si sta introducendo un agente attivo per causare intenzionalmente una specifica trasformazione chimica sulla superficie del materiale.

Il Primo Scopo: Creare uno Scudo Protettivo (Atmosfere Inerti)

La ragione più comune per controllare l'atmosfera di un forno è impedire che il materiale al suo interno reagisca con l'ambiente circostante, in particolare con l'ossigeno. Questa è una strategia protettiva, o inerte.

Cos'è un'Atmosfera Inerte?

Un'atmosfera inerte è un ambiente gassoso che non reagisce chimicamente con il materiale riscaldato. La sua funzione primaria è quella di spostare l'aria ambiente, in particolare ossigeno e vapore acqueo, che sono altamente reattivi a temperature elevate.

Perché Prevenire le Reazioni?

Per molti materiali, il riscaldamento all'aria porta all'ossidazione, che può formare una scaglia distruttiva, degradare le proprietà del materiale o causare scolorimento. Un'atmosfera inerte agisce come uno scudo protettivo, assicurando che il materiale emerga dal forno con la stessa chimica superficiale che aveva quando vi è entrato.

Gas Inerti Comuni

L'Azoto (N2) è il gas inerte più utilizzato grazie alla sua relativa abbondanza e al basso costo. È efficace per prevenire l'ossidazione in una vasta gamma di processi di trattamento termico.

L'Argon (Ar) è un gas più nobile e quindi più inerte dell'azoto. Viene utilizzato per materiali altamente sensibili che potrebbero ancora reagire con l'azoto a temperature molto elevate, come certi titanio o metalli refrattari.

Il Secondo Scopo: Indurre un Cambiamento Chimico (Atmosfere Attive)

In diretto contrasto con uno scudo protettivo, un'atmosfera attiva viene scelta specificamente per reagire con la superficie del materiale. Questa è una strategia trasformativa, o reattiva.

Cos'è un'Atmosfera Attiva?

Un'atmosfera attiva contiene gas che hanno lo scopo di causare una specifica reazione chimica, come l'aggiunta o la rimozione di elementi dalla superficie del materiale. Questo processo altera fondamentalmente le proprietà superficiali.

Esempio: Atmosfere Riducenti

Un'atmosfera riducente, spesso ricca di idrogeno (H2) o monossido di carbonio (CO), è progettata per rimuovere l'ossigeno. Questo è fondamentale per processi come la ricottura brillante, dove eventuali ossidi superficiali vengono rimossi, risultando in una finitura metallica pulita e brillante.

Esempio: Atmosfere di Carburazione

Un'atmosfera di carburazione è ricca di carbonio, tipicamente da gas come propano o metano. Questo processo viene utilizzato per indurire la superficie dell'acciaio diffondendo atomi di carbonio al suo interno, creando un "guscio" significativamente più duro del metallo centrale.

Comprendere i Compromessi

La scelta di un'atmosfera non è priva di considerazioni pratiche. La decisione implica un equilibrio tra costi, complessità del processo e sicurezza.

Il Costo della Purezza

Mentre l'azoto è conveniente, i gas inerti ad alta purezza come l'argon possono essere significativamente più costosi. Il livello di purezza richiesto incide direttamente sui costi operativi.

La Complessità dei Processi Attivi

Le atmosfere attive richiedono un controllo preciso. Una composizione del gas, portate o profili di temperatura errati possono portare a reazioni indesiderate, rovinando il pezzo. Questi processi richiedono sistemi di monitoraggio e controllo sofisticati.

Considerazioni Critiche sulla Sicurezza

Molti gas attivi, in particolare l'idrogeno, sono altamente infiammabili e possono essere esplosivi. Il loro utilizzo richiede rigorosi protocolli di sicurezza, progetti di forno specializzati e una formazione approfondita degli operatori.

Scegliere l'Atmosfera Giusta per il Tuo Obiettivo

Il tuo obiettivo di processo detta la corretta strategia atmosferica. Una chiara comprensione del risultato desiderato guiderà la tua scelta tra un ambiente protettivo o reattivo.

- Se il tuo obiettivo principale è preservare lo stato esistente di un materiale (es. ricottura brillante, sinterizzazione, brasatura): Utilizza un'atmosfera protettiva, inerte come azoto o argon per prevenire l'ossidazione e la contaminazione.

- Se il tuo obiettivo principale è migliorare le proprietà superficiali di un materiale (es. tempra superficiale, rimozione di ossidi): Utilizza un'atmosfera attiva attentamente controllata contenente gas come idrogeno o fonti di carbonio.

- Se il tuo obiettivo principale è la protezione generica con un budget limitato: L'azoto è quasi sempre l'opzione inerte più economica e versatile.

Padroneggiare l'atmosfera del tuo forno ti dà il controllo diretto sulle proprietà finali e sulla qualità del tuo materiale.

Tabella Riepilogativa:

| Scopo | Tipo di Atmosfera | Gas Chiave | Obiettivo Principale |

|---|---|---|---|

| Scudo Protettivo | Inerte | Azoto, Argon | Prevenire l'ossidazione e preservare lo stato del materiale |

| Indurre Cambiamento Chimico | Attiva | Idrogeno, Monossido di Carbonio | Alterare le proprietà superficiali tramite reazioni come la riduzione o la carburazione |

Pronto a ottimizzare i processi del tuo forno da laboratorio con un controllo dell'atmosfera personalizzato? Contatta KINTEK oggi stesso per soluzioni esperte! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo forni avanzati ad alta temperatura come Forni a Muffola, Tubolari, Rotanti, a Vuoto e Atmosfera, e Sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, aiutandoti a ottenere risultati superiori sui materiali in modo efficiente e sicuro.

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora

- Quali sono i due principali tipi di forni ad atmosfera e le loro caratteristiche? Scegli il forno giusto per il tuo laboratorio

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Perché il controllo dell'umidità è fondamentale nel trattamento termico in atmosfera inerte? Prevenire l'ossidazione e garantire l'integrità del materiale

- Qual è il significato dell'azoto nei forni ad atmosfera? Sblocca il trattamento termico e l'indurimento superficiale migliorati