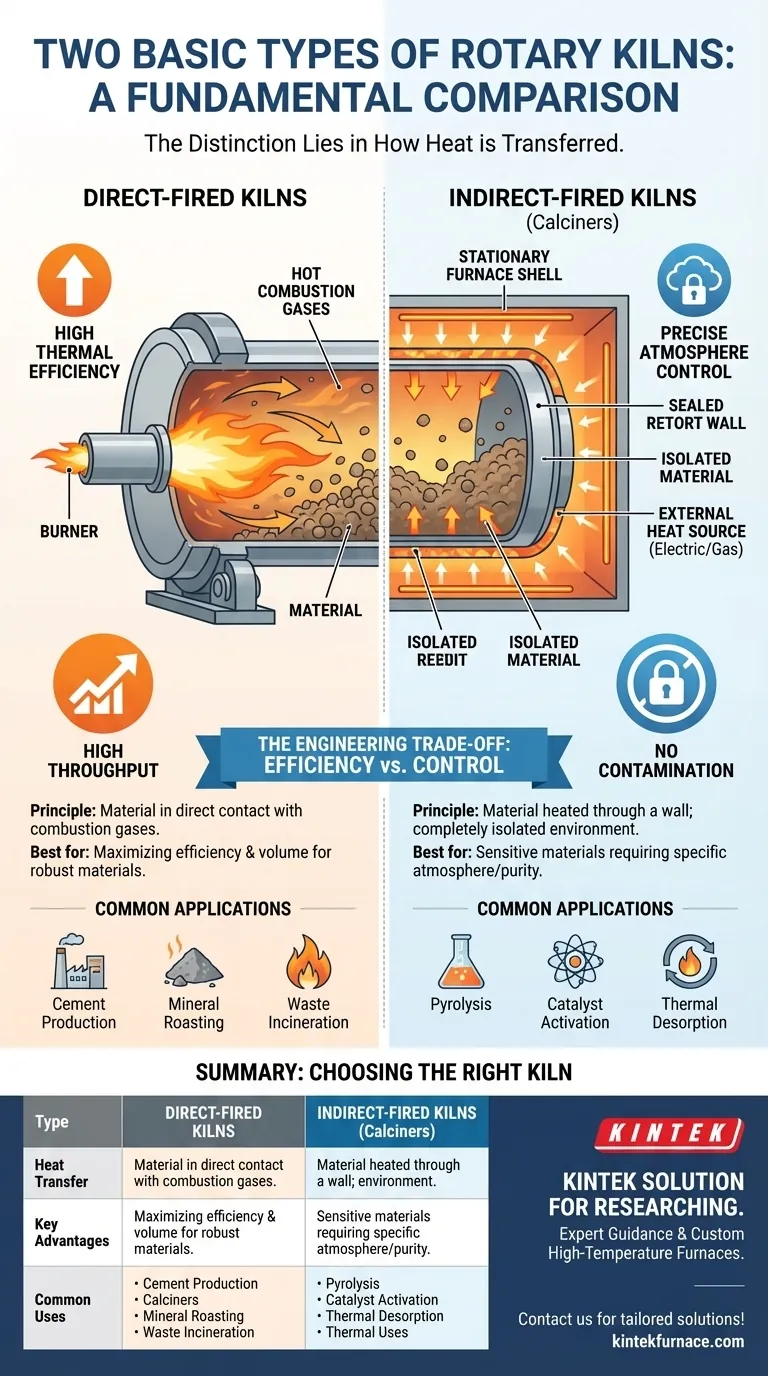

Al loro livello più fondamentale, i due tipi di base di forni rotanti sono a fuoco diretto e a fuoco indiretto. La distinzione risiede interamente nel modo in cui il calore viene trasferito al materiale in lavorazione. In un forno a fuoco diretto, il materiale è a contatto diretto con i gas caldi della combustione, mentre in un forno a fuoco indiretto, il materiale viene riscaldato attraverso la parete di un tamburo rotante riscaldato esternamente.

La scelta tra un forno rotante diretto e uno indiretto non riguarda quale sia superiore, ma quale sia appropriato per il compito. Rappresenta un compromesso ingegneristico fondamentale tra la massimizzazione dell'efficienza termica e il mantenimento di un controllo preciso sull'atmosfera di processo.

Come funzionano i forni a fuoco diretto

I forni a fuoco diretto sono i cavalli di battaglia di molte industrie pesanti, progettati per la lavorazione di grandi volumi e ad alta temperatura dove il contatto diretto con i gas di combustione è accettabile o addirittura benefico.

Il principio del contatto diretto

In questo progetto, un bruciatore è posizionato all'interno del forno, tipicamente all'estremità di scarico. Emette una fiamma e gas di processo caldi direttamente nella camera rotante.

Man mano che il materiale cade attraverso il forno, entra in contatto intimo con questi gas caldi, facilitando un trasferimento di calore rapido ed efficiente.

Vantaggio chiave: Efficienza termica

Poiché il calore viene generato e trasferito direttamente al materiale senza alcuna barriera intermedia, i forni a fuoco diretto sono più efficienti dal punto di vista termico rispetto alle loro controparti indirette.

Questa efficienza li rende ideali per la lavorazione di grandi volumi di materiale, come nella produzione di cemento o nella torrefazione di minerali sfusi.

Come funzionano i forni a fuoco indiretto

I forni a fuoco indiretto, a volte chiamati calcinatori, sono progettati per processi che richiedono un ambiente controllato, completamente isolato dai sottoprodotti della combustione.

Il principio del riscaldamento esterno

In un forno indiretto, il materiale è contenuto all'interno di un tamburo rotante sigillato, o "storta". Questa storta è alloggiata all'interno di un forno fisso isolato più grande.

Il calore viene applicato all'esterno della storta rotante, e questa energia termica viene condotta attraverso il guscio metallico al materiale che si muove all'interno. Il materiale non tocca mai la fiamma o i gas di combustione.

Mantenere l'integrità dell'atmosfera

Lo scopo principale di questo progetto è mantenere il controllo assoluto dell'atmosfera. L'atmosfera interna può essere rigorosamente regolata — sia che debba essere inerte (azoto), riducente (idrogeno), o ossidante — senza essere contaminata dalla fonte di riscaldamento.

Metodi di riscaldamento comuni

La fonte di calore esterna per un forno indiretto è spesso una serie di elementi riscaldanti elettrici o una camera di combustione a gas esterna che avvolge il guscio rotante. Il riscaldamento elettrico offre un controllo della temperatura eccezionalmente preciso.

Comprendere i compromessi

La scelta del tipo di forno corretto richiede una chiara comprensione delle priorità del processo. La decisione si riduce quasi sempre all'efficienza contro il controllo.

Quando dare priorità alla combustione diretta

Dovresti specificare un forno a fuoco diretto quando il tuo processo coinvolge materiali robusti e l'obiettivo primario è un'elevata produttività e efficienza energetica. Il contatto diretto con il gas di combustione non deve essere dannoso per il prodotto finale.

Le applicazioni comuni includono la produzione di cemento, l'essiccazione di aggregati e l'incenerimento di rifiuti.

Quando richiedere la combustione indiretta

Un forno a fuoco indiretto è imprescindibile quando il materiale è sensibile, potrebbe essere contaminato dai gas di combustione o richiede una specifica reazione chimica in un'atmosfera controllata.

Ciò è fondamentale per processi come la pirolisi, la desorbimento termico di contaminanti sensibili, l'attivazione del catalizzatore o la riduzione di alcuni ossidi metallici in cui la chimica del gas è fondamentale.

Fare la scelta giusta per il tuo processo

Le tue esigenze di processo detteranno la tecnologia del forno corretta. Dai priorità al tuo obiettivo principale per guidare la tua selezione.

- Se il tuo obiettivo primario è massimizzare l'efficienza termica e la produttività per un materiale sfuso: Un forno a fuoco diretto è quasi sempre la scelta corretta e più economica.

- Se il tuo obiettivo primario è un controllo preciso dell'atmosfera o prevenire la contaminazione del prodotto: Un forno a fuoco indiretto è essenziale per mantenere l'integrità del processo.

- Se il tuo obiettivo primario è un controllo della temperatura ultra-preciso con materiali sensibili: Un forno indiretto riscaldato elettricamente offre il più alto livello di controllo disponibile.

Comprendere questa distinzione fondamentale tra riscaldamento diretto e indiretto è il passo fondamentale verso l'ingegnerizzazione di un processo termico di successo.

Tabella riassuntiva:

| Tipo | Metodo di Trasferimento del Calore | Vantaggi Chiave | Applicazioni Comuni |

|---|---|---|---|

| A fuoco diretto | Materiale a contatto diretto con gas caldi | Alta efficienza termica, alta produttività | Produzione di cemento, torrefazione minerale, incenerimento di rifiuti |

| A fuoco indiretto | Materiale riscaldato attraverso la parete esterna del tamburo | Controllo preciso dell'atmosfera, nessuna contaminazione | Pirolisi, attivazione di catalizzatori, desorbimento termico |

Hai bisogno di una guida esperta nella scelta del forno rotante perfetto per il tuo laboratorio? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi Forni a Muffola, a Tubo, Forni Rotanti, Forni Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali uniche per l'efficienza termica, il controllo dell'atmosfera e altro ancora. Contattaci oggi per discutere come le nostre soluzioni su misura possono ottimizzare il tuo processo e fornire risultati superiori!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente