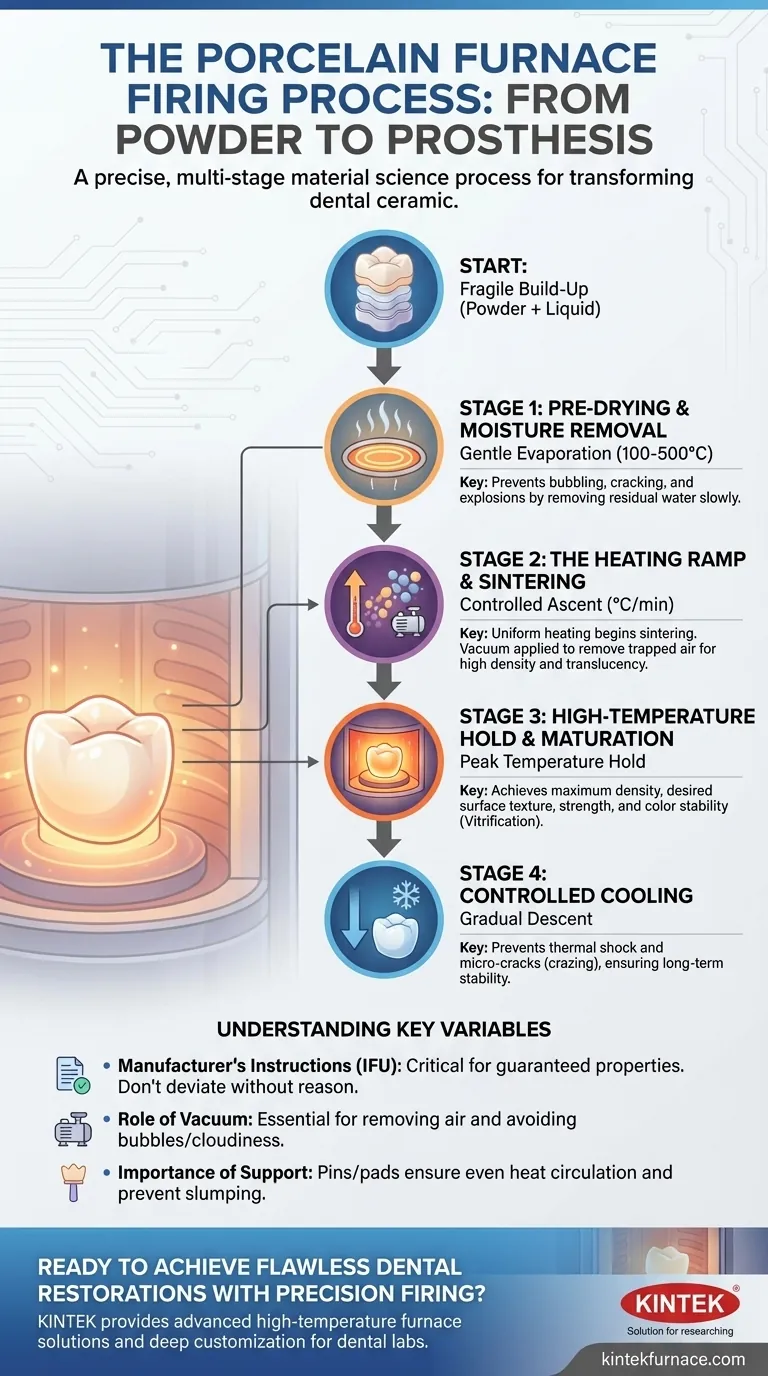

In sintesi, il processo di cottura della porcellana comprende quattro fasi critiche: pre-essiccazione per rimuovere l'umidità, una rampa di riscaldamento controllata per iniziare la sinterizzazione, un mantenimento ad alta temperatura per ottenere la maturazione e la densità complete, e una fase di raffreddamento controllato per prevenire shock termici e crepe. Ogni fase è meticolosamente controllata dal forno per trasformare la polvere ceramica sciolta in un restauro dentale forte, estetico e durevole.

Il principio fondamentale da comprendere è che la cottura della porcellana non è semplicemente una questione di riscaldamento e raffreddamento. È un processo di scienza dei materiali preciso e a più stadi progettato per controllare la trasformazione delle particelle ceramiche in una massa solida e vetrificata con proprietà fisiche ed estetiche ottimali.

L'Obiettivo della Cottura: Dalla Polvere alla Protesi

Prima di esaminare le fasi, è fondamentale comprendere l'obiettivo. L'intero ciclo di cottura è progettato per ottenere una specifica trasformazione fisica nota come sinterizzazione.

Il Punto di Partenza: Un Assemblaggio Fragile

Il tecnico dentale inizia con strati di fini particelle di porcellana mescolate con un agente modellante liquido. A questo punto, il restauro è incredibilmente fragile, mantenendo la sua forma solo grazie alla tensione superficiale del liquido.

L'Obiettivo: Sinterizzazione e Vetrificazione

La sinterizzazione è il processo di fusione di queste particelle tramite calore, ma a una temperatura inferiore al punto di fusione del materiale. Man mano che le particelle si legano, gli spazi tra loro si restringono, risultando in un restauro finale denso, duro e resistente. Questo processo, chiamato anche vetrificazione, è ciò che conferisce alla porcellana dentale le sue caratteristiche proprietà simili al vetro.

Il Risultato: Un Restauro Forte e Stabile

Un ciclo di cottura riuscito elimina porosità e difetti interni. Questo crea un restauro con densità, durezza e stabilità del colore ottimali, garantendone la resistenza e il successo clinico a lungo termine.

Analisi del Ciclo di Cottura: Fase per Fase

I forni moderni automatizzano queste fasi, ma comprendere ciascuna di esse è fondamentale per risolvere i problemi e ottenere risultati prevedibili.

Fase 1: Pre-essiccazione ed Eliminazione dell'Umidità

Il ciclo inizia con la piattaforma del forno che solleva il restauro nella camera, mantenuta a una temperatura relativamente bassa (es. 100-500°C). Questa fase evapora delicatamente l'acqua residua dall'assemblaggio di porcellana.

Affrettare questa fase è una causa comune di fallimento. Se riscaldata troppo rapidamente, l'acqua intrappolata si trasformerà in vapore, creando una pressione interna che può causare bolle, crepe o persino l'esplosione della porcellana.

Fase 2: La Rampa di Riscaldamento (Velocità di Salita)

Una volta completata l'essiccazione, il forno inizia ad aumentare la temperatura a una velocità controllata, spesso misurata in gradi al minuto (°C/min). Questo aumento graduale assicura che l'intero restauro si riscaldi uniformemente, prevenendo stress termici tra gli strati esterni e interni.

Durante questa rampa, inizia il processo di sinterizzazione e le particelle di porcellana iniziano a fondersi. Molti cicli moderni applicano un vuoto durante questa fase per rimuovere l'aria intrappolata tra le particelle, essenziale per ottenere elevata traslucenza e densità.

Fase 3: Il Mantenimento ad Alta Temperatura (Maturazione)

Il forno raggiunge una temperatura di picco predeterminata e la mantiene per una durata specifica. Questa è la fase di maturazione o sinterizzazione, dove avvengono i cambiamenti chimici e fisici più critici.

Mantenere questa temperatura elevata consente alla porcellana di raggiungere la sua massima densità e la consistenza superficiale desiderata (es. vetrificazione). La temperatura e il tempo esatti sono dettati dal produttore specifico di ceramica per ottenere la traslucenza, il valore e la croma previsti.

Fase 4: Raffreddamento Controllato

Una volta completato il tempo di mantenimento, la temperatura deve essere abbassata con attenzione. Un raffreddamento troppo rapido indurrà uno shock termico, creando micro-crepe (craquelé) che compromettono la resistenza e l'estetica del restauro.

Il forno controlla la velocità di raffreddamento, spesso mantenendo determinate temperature per consentire alle strutture cristalline e vetrose all'interno della porcellana di stabilizzarsi prima che la camera venga completamente aperta.

Comprendere le Variabili Chiave

Sebbene i forni dispongano di programmi preimpostati, un vero tecnico comprende le variabili che influenzano il risultato.

Le Istruzioni del Produttore

La variabile più importante in assoluto sono le Istruzioni per l'Uso (IFU) fornite dal produttore della porcellana. I cicli di cottura pre-programmati non sono arbitrari; sono il risultato di test approfonditi per garantire proprietà specifiche del materiale. Deviare da essi senza un motivo chiaro è un rischio.

Il Ruolo del Vuoto

Come accennato, un vuoto non è un lusso ma una necessità per i restauri di alta qualità. Rimuovendo l'atmosfera dalla camera durante la rampa di riscaldamento, si impedisce all'aria di rimanere intrappolata nella porcellana in fusione, che altrimenti apparirebbe come bolle o opacità.

L'Importanza del Supporto

Le referenze notano correttamente che i restauri vengono posizionati su supporti come perni, mesh o cuscinetti di cottura. Questo non è solo per comodità. Un supporto adeguato consente al calore di circolare uniformemente attorno all'intero restauro e gli impedisce di afflosciarsi o deformarsi sotto il proprio peso alle alte temperature.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere lo scopo di ogni fase ti consente di diagnosticare e perfezionare i tuoi risultati.

- Se la tua attenzione principale è evitare crepe e rifacimenti: Presta molta attenzione a un tempo di pre-essiccazione sufficiente e a un ciclo di raffreddamento graduale e controllato.

- Se la tua attenzione principale è l'estetica e la traslucenza: Assicurati che la pompa del vuoto funzioni correttamente e che il ciclo mantenga un vuoto forte durante la rampa di riscaldamento.

- Se la tua attenzione principale è ottenere una tonalità e una resistenza accurate: Segui scrupolosamente il tempo di mantenimento ad alta temperatura e la temperatura di picco raccomandati dal produttore.

Padroneggiare queste fasi trasforma il processo di cottura da un compito di routine a una scienza prevedibile, dandoti il controllo finale sul risultato finale.

Tabella Riassuntiva:

| Fase | Scopo | Dettagli Chiave |

|---|---|---|

| Pre-essiccazione | Rimuovere l'umidità | Previene bolle e crepe evaporando l'acqua a 100-500°C |

| Rampa di Riscaldamento | Iniziare la sinterizzazione | Aumento controllato della temperatura con vuoto per riscaldamento uniforme e densità |

| Mantenimento ad Alta Temperatura | Ottenere la maturazione | Mantiene la temperatura di picco per densità, traslucenza e resistenza ottimali |

| Raffreddamento Controllato | Prevenire lo shock termico | Raffreddamento graduale per evitare micro-crepe e garantire la stabilità |

Pronto a ottenere restauri dentali impeccabili con una cottura di precisione? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per i laboratori odontotecnici. La nostra linea di prodotti, che comprende forni a Muffola, a Tubo, Rotanti, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, è completata da solide capacità di profonda personalizzazione per soddisfare con precisione le vostre esigenze sperimentali uniche. Migliora l'efficienza e i risultati del tuo laboratorio: contattaci oggi per discutere come i nostri forni possono trasformare il tuo processo di cottura della porcellana!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché è importante un controllo preciso della temperatura nei forni di sinterizzazione dentale?Assicurare restauri dentali perfetti

- Quali sono gli errori comuni durante l'utilizzo dei forni di sinterizzazione dentale? Evita Errori Costosi per Restauri in Zirconia Perfetti

- Perché la calibrazione è importante per i forni di sinterizzazione dentali? Garantire restauri perfetti ed evitare costosi fallimenti

- In che modo il processo di sinterizzazione ha innovato le applicazioni della zirconia dentale? Migliorare resistenza, precisione ed efficienza

- Quali fattori considerare nella scelta di un forno di sinterizzazione dentale? Garantisci qualità ed efficienza per il tuo laboratorio