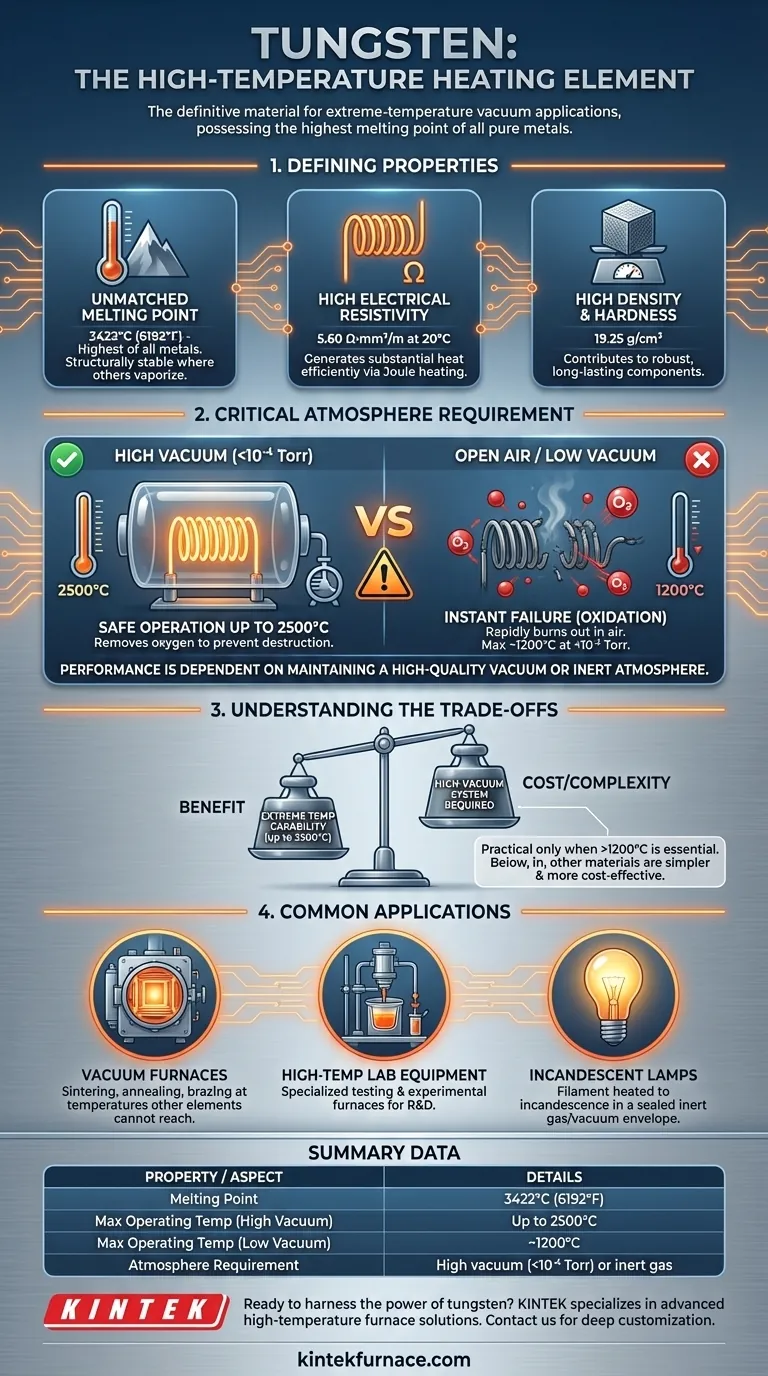

Tra tutti i metalli puri, il tungsteno possiede il punto di fusione più alto, rendendolo il materiale definitivo per la costruzione di elementi riscaldanti destinati ad applicazioni sottovuoto ad alta temperatura. Le sue proprietà chiave sono un punto di fusione estremamente elevato (3422°C), una sufficiente resistività elettrica (5.60 Ω·mm²/m a 20°C) e un'alta densità. Questa combinazione gli consente di operare in modo affidabile a temperature fino a 2500°C, ma solo in condizioni atmosferiche specifiche.

Il tungsteno è ineguagliabile per il riscaldamento in ambienti a temperature estreme, ma le sue prestazioni non sono intrinseche: dipendono interamente dal mantenimento di un vuoto di alta qualità o di un'atmosfera inerte per prevenire il suo rapido fallimento.

Le proprietà distintive del tungsteno

L'idoneità del tungsteno come elemento riscaldante non è dovuta a una singola proprietà, ma alla combinazione di diverse caratteristiche termiche ed elettriche.

Punto di fusione ineguagliabile

Il punto di fusione del tungsteno di 3422°C (6192°F) è il più alto di tutti i metalli. Questa proprietà fondamentale è la ragione principale per cui viene scelto per applicazioni che operano ben al di sopra dei limiti di materiali comuni come le leghe nichel-cromo o ferro-cromo-alluminio.

Ciò gli consente di rimanere solido e strutturalmente stabile a temperature in cui la maggior parte degli altri materiali conduttivi si sarebbe già vaporizzata o fusa.

Elevata resistività elettrica

Affinché un materiale funzioni come elemento riscaldante, deve resistere al flusso di elettricità, generando così calore (un principio noto come riscaldamento Joule).

La resistività elettrica del tungsteno è sufficientemente elevata da generare un calore sostanziale in modo efficiente senza richiedere correnti eccessivamente elevate. Ciò rende la progettazione dei sistemi di controllo della potenza più pratica.

Densità fisica e durezza

Con una densità di 19.25 g/cm³, il tungsteno è uno degli elementi più densi. Sebbene non sia direttamente correlato alla generazione di calore, la sua durezza e densità contribuiscono al suo utilizzo in componenti robusti e durevoli, a condizione che sia maneggiato correttamente.

Perché il tungsteno richiede un'atmosfera controllata

Il fattore più importante che governa l'uso degli elementi riscaldanti in tungsteno è l'ambiente in cui operano. L'uso del tungsteno in un'atmosfera sbagliata porterà a un fallimento immediato e catastrofico.

Il problema dell'ossidazione

Il tungsteno si ossida molto rapidamente in presenza di aria o altri gas contenenti ossigeno a temperature elevate. Questo processo di ossidazione distrugge il metallo, causando la bruciatura quasi istantanea dell'elemento.

Pertanto, gli elementi riscaldanti in tungsteno non possono essere utilizzati in un ambiente a cielo aperto.

Il ruolo dell'alto vuoto

Per raggiungere la sua massima temperatura operativa potenziale di circa 2500°C, il tungsteno deve essere collocato in un ambiente di alto vuoto. I riferimenti specificano un livello di vuoto inferiore a 10⁻⁴ Torr.

Questo alto vuoto rimuove efficacemente le molecole di ossigeno che altrimenti reagirebbero e distruggerebbero il tungsteno caldo.

Limitazioni in vuoto basso

Anche un leggero degrado della qualità del vuoto ha un impatto significativo sulla massima temperatura operativa sicura.

A un livello di vuoto inferiore a 10⁻² Torr, la massima temperatura operativa raccomandata per il tungsteno scende drasticamente a circa 1200°C. Ciò dimostra la relazione critica tra la purezza atmosferica e le prestazioni termiche.

Comprendere i compromessi

La scelta del tungsteno è una decisione con chiari vantaggi e rigorosi requisiti operativi. Comprendere questi compromessi è essenziale per un'implementazione di successo.

Capacità di temperatura vs. costo ambientale

Il compromesso principale è tra prestazioni e complessità. Per sbloccare la capacità di 2500°C del tungsteno, è necessario progettare, operare e mantenere un sistema di alto vuoto, il che aggiunge costi e complessità significativi a qualsiasi forno o processo.

Uso limitato al di sotto di 1200°C

Sebbene il tungsteno possa operare a temperature più basse, spesso non è la scelta più pratica. Nell'intervallo inferiore a 1200°C, altri materiali per elementi riscaldanti (come il Kanthal) possono operare all'aria senza la necessità di un vuoto, rendendoli molto più semplici ed economici.

Applicazioni comuni per gli elementi in tungsteno

Date le sue proprietà e i suoi requisiti, il tungsteno è utilizzato in applicazioni in cui il calore estremo è una necessità e un'atmosfera controllata fa già parte del processo.

Forni a vuoto

Questa è l'applicazione industriale più comune. Gli elementi in tungsteno vengono utilizzati per riscaldare materiali per processi come la sinterizzazione, la ricottura e la brasatura a temperature che altri elementi non possono raggiungere.

Apparecchiature di laboratorio ad alta temperatura

I laboratori di ricerca e sviluppo utilizzano elementi in tungsteno in apparecchiature di prova specializzate e forni sperimentali per studiare materiali e fenomeni in condizioni termiche estreme.

Filamenti di lampade a incandescenza

L'esempio classico è il filamento di una lampadina tradizionale. Una corrente elettrica riscalda una minuscola bobina di tungsteno fino all'incandescenza (incandescente), producendo luce all'interno di un involucro di vetro sigillato, riempito di gas inerte o sottovuoto.

Fare la scelta giusta per il tuo obiettivo

La tua decisione di utilizzare il tungsteno deve basarsi sulle tue specifiche esigenze di temperatura e atmosfera.

- Se il tuo obiettivo principale è raggiungere le temperature di processo più elevate possibili (da 1600°C a 2500°C): Il tungsteno è la scelta superiore, ma devi impegnarti a progettare e mantenere un ambiente di forno ad alto vuoto.

- Se il tuo obiettivo principale è operare in un'atmosfera d'aria a qualsiasi temperatura: Il tungsteno è completamente inadatto e fallirà istantaneamente; devi invece selezionare un materiale resistente all'ossidazione.

- Se il tuo obiettivo principale è il riscaldamento generico al di sotto di 1200°C: Il tungsteno è spesso una soluzione eccessivamente complessa e costosa rispetto ad altri elementi che non richiedono un vuoto.

In definitiva, il tungsteno è la scelta dell'esperto per il calore estremo, offrendo prestazioni ineguagliabili quando le sue rigorose esigenze ambientali sono soddisfatte.

Tabella riassuntiva:

| Proprietà / Aspetto | Dettagli |

|---|---|

| Punto di fusione | 3422°C (6192°F) |

| Resistività elettrica | 5.60 Ω·mm²/m a 20°C |

| Densità | 19.25 g/cm³ |

| Temperatura operativa massima (alto vuoto) | Fino a 2500°C |

| Temperatura operativa massima (basso vuoto) | ~1200°C |

| Applicazioni chiave | Forni a vuoto, apparecchiature di laboratorio ad alta temperatura, lampade a incandescenza |

| Requisito atmosferico | Alto vuoto (<10⁻⁴ Torr) o gas inerte per prevenire l'ossidazione |

Pronto a sfruttare la potenza del tungsteno per le tue applicazioni ad alta temperatura? In KINTEK, siamo specializzati in soluzioni avanzate per forni ad alta temperatura su misura per le tue esigenze. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una linea di prodotti diversificata che include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD. Con forti capacità di personalizzazione profonda, soddisfiamo con precisione requisiti sperimentali unici, garantendo prestazioni e affidabilità ottimali. Non lasciare che la complessità ti freni—contattaci oggi per discutere come possiamo elevare le capacità del tuo laboratorio con le nostre soluzioni esperte!

Guida Visiva

Prodotti correlati

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come vengono caricati i pezzi in un forno a vuoto? Assicura Precisione ed Efficienza nel Tuo Processo

- Quali caratteristiche tecnologiche migliorano l'efficienza dei forni a vuoto? Aumenta le prestazioni con controllo avanzato e risparmio energetico

- Come contribuiscono i forni di sinterizzazione sottovuoto e di ricottura alla densificazione dei magneti NdFeB?

- In che modo il trattamento termico sotto vuoto riduce la deformazione del pezzo? Ottenere una stabilità dimensionale superiore

- Quale ruolo svolge un forno di sinterizzazione sotto vuoto nella formazione della struttura "core-rim" nei cermet Ti(C,N)-FeCr?