In sostanza, la differenza fondamentale risiede nel modo in cui viene generato il calore. I forni rotativi tradizionali bruciano una fonte di combustibile come carbone o gas naturale per creare un ambiente caldo, mentre i forni rotativi a induzione elettromagnetica utilizzano l'elettricità per generare calore direttamente all'interno del materiale stesso, eliminando completamente la necessità di combustione. Questa singola distinzione porta a profonde differenze in termini di efficienza, impatto ambientale e controllo operativo.

Il passaggio dalla combustione all'induzione elettromagnetica non è semplicemente un cambio di combustibile. Rappresenta un'evoluzione fondamentale nel riscaldamento dei processi, passando dal trasferimento di calore indiretto e inefficiente all'applicazione di energia diretta, precisa e pulita.

La Differenza Fondamentale: Meccanismo di Riscaldamento

Comprendere come ciascun forno genera e applica il calore è fondamentale per cogliere i suoi vantaggi e limiti.

Forni Tradizionali: Riscaldamento a Combustione

I forni tradizionali funzionano bruciando combustibile. Il calore viene quindi trasferito al materiale tramite contatto diretto o indiretto.

In un forno a fuoco diretto, la fiamma e i gas di combustione caldi attraversano il forno a diretto contatto con il materiale. Questo è efficiente ma può introdurre contaminanti del combustibile nel prodotto.

In un forno a fuoco indiretto, il corpo del forno viene riscaldato dall'esterno. Il calore si irradia e si conduce attraverso il corpo al materiale all'interno, che viene tenuto separato dai gas di combustione. Questo è più pulito ma meno efficiente dal punto di vista energetico.

Forni a Induzione Elettromagnetica: Riscaldamento Diretto del Materiale

I forni a induzione elettromagnetica bypassano completamente la combustione. Una bobina a induzione avvolta attorno al forno genera un potente campo magnetico oscillante.

Questo campo penetra il corpo del forno e induce direttamente correnti parassite elettriche all'interno del materiale conduttivo lavorato. La naturale resistenza elettrica del materiale fa sì che queste correnti generino calore, un processo noto come riscaldamento Joule. Il materiale si riscalda letteralmente dall'interno verso l'esterno.

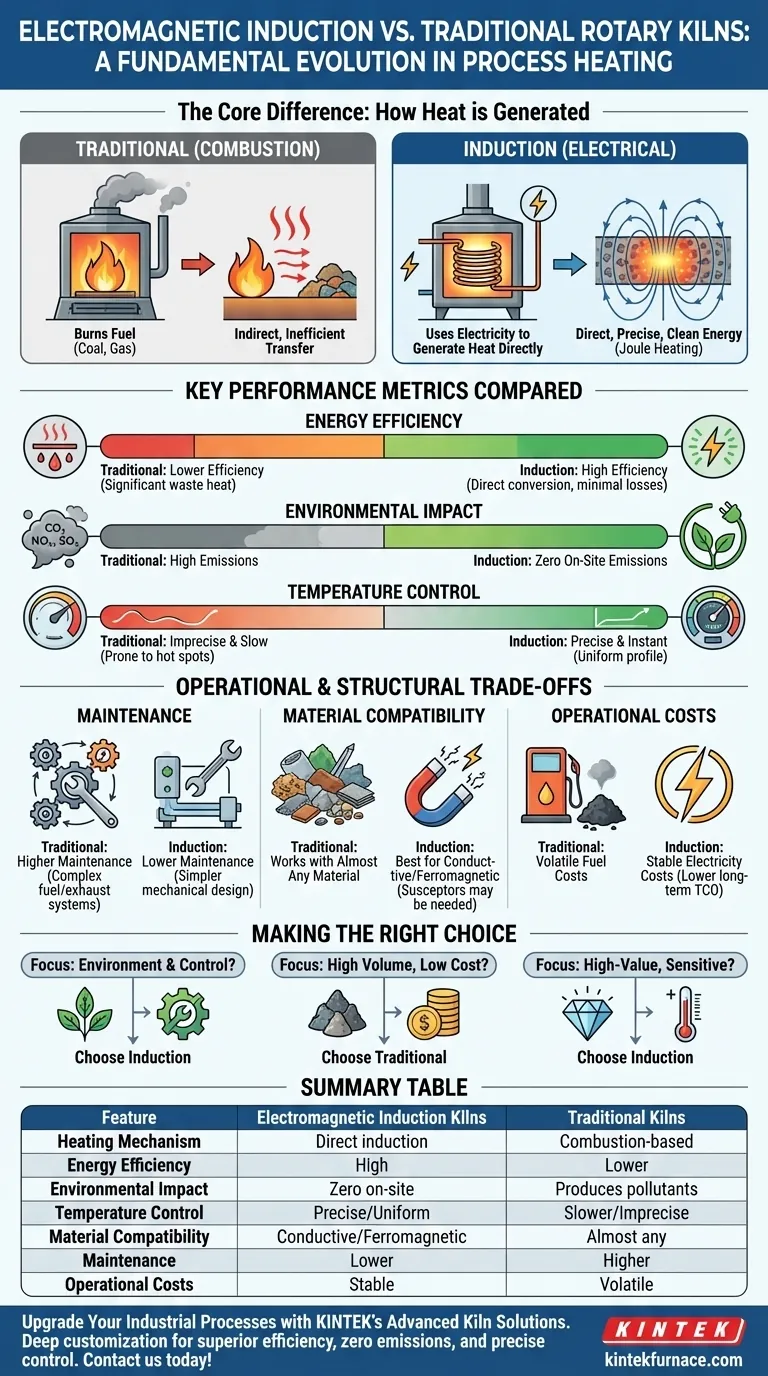

Confronto delle Metriche Chiave di Prestazione

La differenza nei metodi di riscaldamento crea una cascata di effetti su efficienza, emissioni e controllo di processo.

Efficienza Energetica e Trasferimento di Calore

I forni tradizionali sono intrinsecamente inefficienti. Una quantità significativa di energia viene persa come calore di scarto attraverso i gas di scarico e il corpo del forno. Il calore deve prima essere trasferito dalla fiamma all'aria, e poi dall'aria al materiale.

L'induzione elettromagnetica è molto più efficiente. Poiché il calore viene generato direttamente all'interno del materiale, le perdite di energia sono drasticamente ridotte. Questa conversione diretta di energia elettrica in energia termica minimizza il calore sprecato, portando a un minor consumo energetico complessivo.

Impatto Ambientale ed Emissioni

Questa è la distinzione più netta. I forni tradizionali, per loro natura, producono emissioni nocive. La combustione di carbone o gas rilascia anidride carbonica (CO2), ossidi di azoto (NOx), ossidi di zolfo (SOx) e particolato.

I forni a induzione elettromagnetica producono zero emissioni in loco. Utilizzano l'elettricità come fonte di alimentazione, eliminando i sottoprodotti della combustione. Ciò li rende una tecnologia significativamente più pulita, specialmente in regioni con normative ambientali rigorose.

Controllo della Temperatura e Precisione

Controllare la temperatura in un sistema basato sulla combustione è lento e impreciso. Esiste una significativa inerzia termica, il che significa che occorre tempo per aumentare o diminuire la temperatura, e possono svilupparsi facilmente punti caldi.

Il riscaldamento a induzione offre un controllo della temperatura quasi istantaneo e altamente preciso. Regolando la corrente elettrica, la velocità di riscaldamento può essere modificata in tempo reale, consentendo un profilo di temperatura perfettamente uniforme adattato alle esigenze specifiche del materiale.

Comprensione dei Compromessi Operativi e Strutturali

Sebbene la tecnologia a induzione offra chiari vantaggi, un'analisi completa richiede di esaminare le realtà operative e i potenziali limiti.

Complessità del Sistema e Manutenzione

I forni tradizionali dispongono di sistemi di supporto complessi, tra cui stoccaggio e fornitura di combustibile, bruciatori, soffianti d'aria e gestione dei gas di scarico. Questi componenti sono frequenti punti di guasto e richiedono una manutenzione regolare e intensiva.

I forni a induzione elettromagnetica hanno un design meccanico più semplice. Eliminano l'intero sistema di combustione, con conseguenti meno parti in movimento e meno punti di guasto. Ciò si traduce in una maggiore affidabilità e costi di manutenzione significativamente inferiori.

Compatibilità dei Materiali

Il limite principale del riscaldamento a induzione è che funziona meglio con materiali che sono elettricamente conduttivi o che hanno proprietà ferromagnetiche.

Per i materiali che non sono naturalmente ricettivi all'induzione, è possibile mescolare un materiale conduttivo o ferromagnetico secondario, noto come suscettore, per generare il calore. I forni tradizionali non hanno questo limite e possono riscaldare quasi tutti i materiali.

Costi Operativi

Il costo totale di proprietà dipende fortemente dai prezzi locali delle utenze. I forni tradizionali sono soggetti a costi di combustibile volatili per carbone e gas naturale.

I forni a induzione dipendono dal prezzo dell'elettricità. Sebbene il loro costo iniziale di capitale possa essere più elevato, questo è spesso compensato nel lungo periodo da una maggiore efficienza energetica, dalla drastica riduzione della manutenzione e dall'eliminazione dei costi del combustibile.

Fare la Scelta Giusta per il Tuo Processo

La tecnologia del forno ideale dipende dai tuoi obiettivi di produzione specifici, dalle proprietà dei materiali e dal contesto normativo.

- Se la tua priorità principale è la conformità ambientale e il controllo di processo: La scelta chiara è un forno a induzione elettromagnetica grazie al suo profilo a emissioni zero e al riscaldamento preciso e uniforme.

- Se la tua priorità principale è la lavorazione di grandi volumi di materiali grezzi e meno sensibili, dove il costo iniziale è fondamentale: Un forno tradizionale a combustione continua può essere ancora una soluzione praticabile, specialmente se si ha accesso a combustibile a basso costo.

- Se la tua priorità principale sono i materiali di alto valore o sensibili alla temperatura: Il controllo superiore e la purezza offerti da un forno a induzione valgono quasi sempre l'investimento.

In definitiva, la scelta della tecnologia del forno giusta richiede una chiara valutazione delle tue priorità operative, dalla qualità del prodotto e dall'impatto ambientale al costo totale di proprietà.

Tabella Riassuntiva:

| Caratteristica | Forni a Induzione Elettromagnetica | Forni Tradizionali |

|---|---|---|

| Meccanismo di Riscaldamento | Riscaldamento a induzione diretto all'interno del materiale | Riscaldamento a combustione (bruciatura di combustibile) |

| Efficienza Energetica | Elevata (generazione diretta di calore, perdite minime) | Inferiore (perdite di trasferimento di calore, gas di scarico) |

| Impatto Ambientale | Zero emissioni in loco | Produce CO2, NOx, SOx e particolato |

| Controllo della Temperatura | Preciso, uniforme e istantaneo | Più lento, meno preciso, soggetto a punti caldi |

| Compatibilità dei Materiali | Ideale per materiali conduttivi/ferromagnetici; potrebbero essere necessari suscettori per altri | Funziona con quasi tutti i materiali |

| Manutenzione | Inferiore (meno parti in movimento, assenza di sistemi di combustione) | Superiore (sistemi complessi di combustibile e scarico) |

| Costi Operativi | Dipende dai prezzi dell'elettricità; inferiori nel lungo termine grazie all'efficienza e al risparmio sulla manutenzione | Dipende dai costi volatili del combustibile; maggiori spese di manutenzione |

Migliora i Tuoi Processi Industriali con le Soluzioni per Forni Avanzate di KINTEK

Sfruttando un'eccezionale R&S e una produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura, inclusi Forni Rotativi, Forni a Muffola, Forni a Tubo, Forni Sotto Vuoto e con Atmosfera Controllata e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che soddisfiamo precisamente le tue esigenze sperimentali uniche, offrendo efficienza superiore, zero emissioni e controllo preciso della temperatura.

Pronto a migliorare le tue operazioni? Contattaci oggi per discutere come le nostre soluzioni su misura possono avvantaggiare le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise

- Come si controlla la profondità del letto in un forno rotante e perché è importante? Ottimizzare il Trasferimento di Calore e l'Efficienza

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa