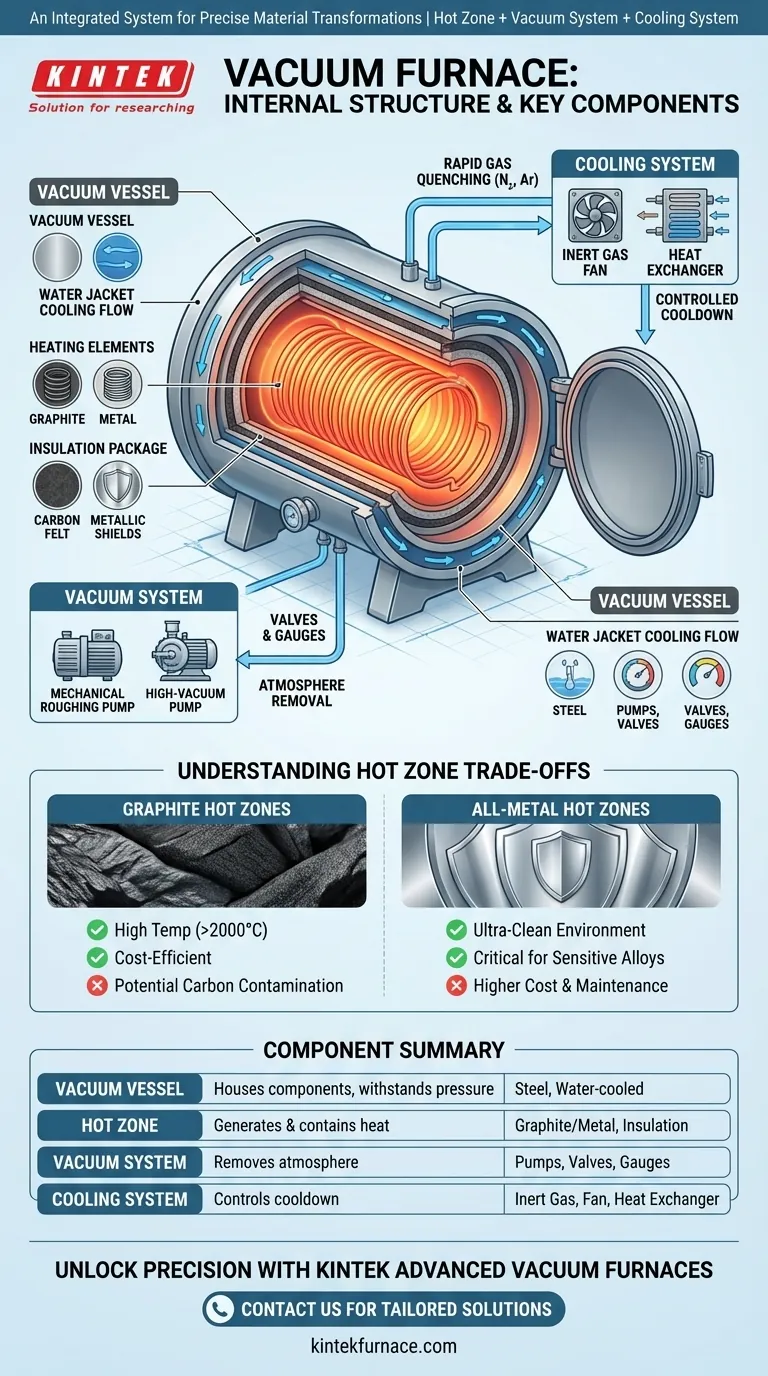

In fondo, un forno a vuoto è un sistema integrato composto da tre componenti interni primari: una Zona Calda per generare e contenere il calore, un Sistema del Vuoto per rimuovere l'atmosfera e un Sistema di Raffreddamento per controllare la fase finale del processo. Questi componenti sono alloggiati all'interno di un recipiente a vuoto sigillato e gestiti da un sofisticato sistema di controllo per ottenere trasformazioni precise dei materiali in un ambiente privo di contaminanti.

Un forno a vuoto non è semplicemente una scatola che si riscalda. È un ambiente altamente controllato dove la rimozione dell'aria è tanto critica quanto l'applicazione del calore, e i componenti interni sono progettati per lavorare in concerto per gestire temperatura, atmosfera e raffreddamento con estrema precisione.

La Fondazione: Il Recipiente del Vuoto

L'intera struttura interna è alloggiata all'interno del recipiente del vuoto, o guscio del forno. Questo è molto più di un semplice contenitore; è un componente ingegneristico critico.

Il Guscio e la Porta

Il guscio è una camera a tenuta stagna, tipicamente costruita con piastre di acciaio ad alta resistenza. È progettata per resistere all'immensa pressione atmosferica esterna quando si crea un vuoto profondo all'interno.

La maggior parte dei moderni recipienti per forni presenta un design a "doppia parete" con "camicia d'acqua". Ciò significa che l'acqua di raffreddamento circola costantemente all'interno delle pareti del guscio per mantenerlo a una temperatura sicura, proteggendolo dall'intenso calore radiante prodotto dalla zona calda.

Il Cuore del Forno: La Zona Calda

La "zona calda" è il nucleo operativo dove avviene il riscaldamento effettivo del pezzo. Il suo design e i suoi materiali determinano le prestazioni del forno, le capacità di temperatura e l'idoneità per diverse applicazioni.

Elementi Riscaldanti

Questi sono i componenti che generano energia termica. Sono tipicamente disposti per fornire un riscaldamento uniforme a 360 gradi attorno al pezzo.

I materiali comuni includono grafite ad alta purezza, molibdeno o compositi ceramici specializzati. La scelta del materiale dipende dalla temperatura massima richiesta e dalla compatibilità chimica con i materiali in lavorazione.

Il Pacchetto Isolante

Attorno agli elementi riscaldanti c'è un pacchetto isolante multistrato. Il suo compito è quello di riflettere il calore radiante nell'area di lavoro e impedirgli di raggiungere e danneggiare il recipiente del vuoto.

L'isolamento è tipicamente realizzato in feltro di carbonio di alta qualità e carta grafica flessibile nelle zone calde in grafite, o strati di fogli metallici (come molibdeno e acciaio inossidabile) nelle zone calde interamente metalliche.

Creare il Vuoto: Il Sistema di Pompaggio del Vuoto

Questo sistema è responsabile dell'evacuazione dell'aria e di altri gas dal recipiente per creare l'ambiente di processo necessario. Non è una singola pompa ma una "linea di pompaggio".

La Linea di Pompaggio

Ottenere un vuoto profondo richiede un processo multistadio. Tipicamente inizia con una pompa meccanica "di sgrossatura" per rimuovere la maggior parte dell'aria, seguita da una pompa "ad alto vuoto" (come una pompa a diffusione o turbomolecolare) per ottenere l'ambiente finale a bassa pressione.

Valvole e Manometri

Una serie di valvole a vuoto viene utilizzata per isolare la camera dalle pompe e controllare il processo di evacuazione. I manometri di precisione sono dispositivi sensori essenziali che misurano costantemente la pressione all'interno del forno, fornendo tali dati al sistema di controllo.

Il Raffreddamento Controllato: Il Sistema di Raffreddamento

Il raffreddamento rapido e controllato, o "tempra", è altrettanto importante quanto il riscaldamento per ottenere le proprietà del materiale desiderate.

Sistema di Tempra a Gas

Dopo il completamento del ciclo di riscaldamento, la camera viene riempita con un gas inerte ad alta purezza, come azoto o argon. Una potente ventola fa circolare questo gas ad alta velocità attraverso la zona calda, trasferendo il calore lontano dal pezzo.

Ugelli di raffreddamento specializzati sono spesso posizionati strategicamente all'interno della zona calda per dirigere il flusso di gas per la massima uniformità di raffreddamento. Il calore viene quindi rimosso dal gas tramite uno scambiatore di calore interno collegato a un'alimentazione d'acqua.

Comprendere i Compromessi: Materiali della Zona Calda

La scelta tra una zona calda in grafite e una zona calda interamente metallica è una delle decisioni più significative nella progettazione dei forni, con impatti diretti su prestazioni e costi.

Zone Calde in Grafite

La grafite è un materiale eccellente e robusto per elementi riscaldanti e isolamento. È relativamente economica e può operare a temperature molto elevate, spesso superando i 2000°C.

Lo svantaggio principale è il potenziale di contaminazione da carbonio. L'ambiente sottovuoto ad alta temperatura può causare il trasferimento di particelle microscopiche di carbonio al pezzo, il che è inaccettabile per alcune leghe sensibili.

Zone Calde Interamente Metalliche

Queste zone calde utilizzano metalli refrattari come molibdeno o tungsteno sia per gli elementi riscaldanti che per gli schermi isolanti. Forniscono un ambiente di lavorazione eccezionalmente pulito, critico per applicazioni mediche, aerospaziali e nucleari.

Il compromesso è un costo più elevato e una temperatura operativa massima generalmente inferiore rispetto ai progetti in grafite. Gli schermi metallici possono anche diventare fragili nel tempo e richiedere maggiore manutenzione.

Fare la Scelta Giusta per il Tuo Processo

Comprendere la funzione di ogni componente interno ti permette di selezionare l'attrezzatura giusta per il tuo specifico obiettivo metallurgico.

- Se il tuo obiettivo principale è la lavorazione ad alta temperatura (>1300°C) e l'efficienza dei costi: Un forno con una zona calda a base di grafite è spesso la scelta migliore.

- Se il tuo obiettivo principale è la lavorazione di leghe sensibili o la garanzia della massima pulizia: Una zona calda interamente metallica è fondamentale per prevenire la contaminazione da carbonio e garantire la purezza del prodotto.

- Se il tuo obiettivo principale è la tempra rapida e la ripetibilità del processo: Il design del sistema di raffreddamento a gas e la sofisticazione del sistema di controllo sono le tue considerazioni più importanti.

Considerando il forno come un sistema integrato, puoi controllare meglio il tuo processo e ottenere risultati superiori.

Tabella Riepilogativa:

| Componente | Funzione Chiave | Materiali/Caratteristiche Comuni |

|---|---|---|

| Recipiente del Vuoto | Alloggia i componenti interni, resiste alla pressione | Acciaio ad alta resistenza, doppia parete raffreddata ad acqua |

| Zona Calda | Genera e contiene il calore per il pezzo | Grafite, molibdeno, compositi ceramici, pacchetti isolanti |

| Sistema del Vuoto | Rimuove l'atmosfera per creare il vuoto | Pompa meccanica di sgrossatura, pompa ad alto vuoto, valvole, manometri |

| Sistema di Raffreddamento | Controlla il raffreddamento tramite tempra a gas | Gas inerte (es. azoto), ventola, scambiatore di calore, ugelli |

Sblocca la Precisione nel Tuo Laboratorio con i Forni a Vuoto Avanzati di KINTEK

Stai cercando trasformazioni di materiali senza contaminanti e risultati superiori nel trattamento termico? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire a diversi laboratori soluzioni di forni ad alta temperatura su misura. La nostra linea di prodotti include forni a muffola, a tubo, rotativi, a vuoto e atmosfera, e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare le tue esigenze sperimentali uniche.

Sia che tu richieda efficienza ad alta temperatura con zone calde in grafite o lavorazioni ultra-pulite con design interamente metallici, forniamo prestazioni affidabili e tempra rapida per applicazioni in settori come l'aerospaziale, il medicale e oltre. Non lasciare che le limitazioni delle attrezzature frenino la tua ricerca—contattaci oggi per discutere come i nostri forni a vuoto possono migliorare il tuo processo e guidare l'innovazione!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Cos'è il trattamento termico in un forno a vuoto? Ottieni proprietà metallurgiche superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- A cosa serve un forno a vuoto? Ottieni purezza e precisione nella lavorazione ad alta temperatura

- Dove vengono utilizzati i forni sottovuoto? Applicazioni critiche nell'aerospaziale, nel settore medico e nell'elettronica

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica