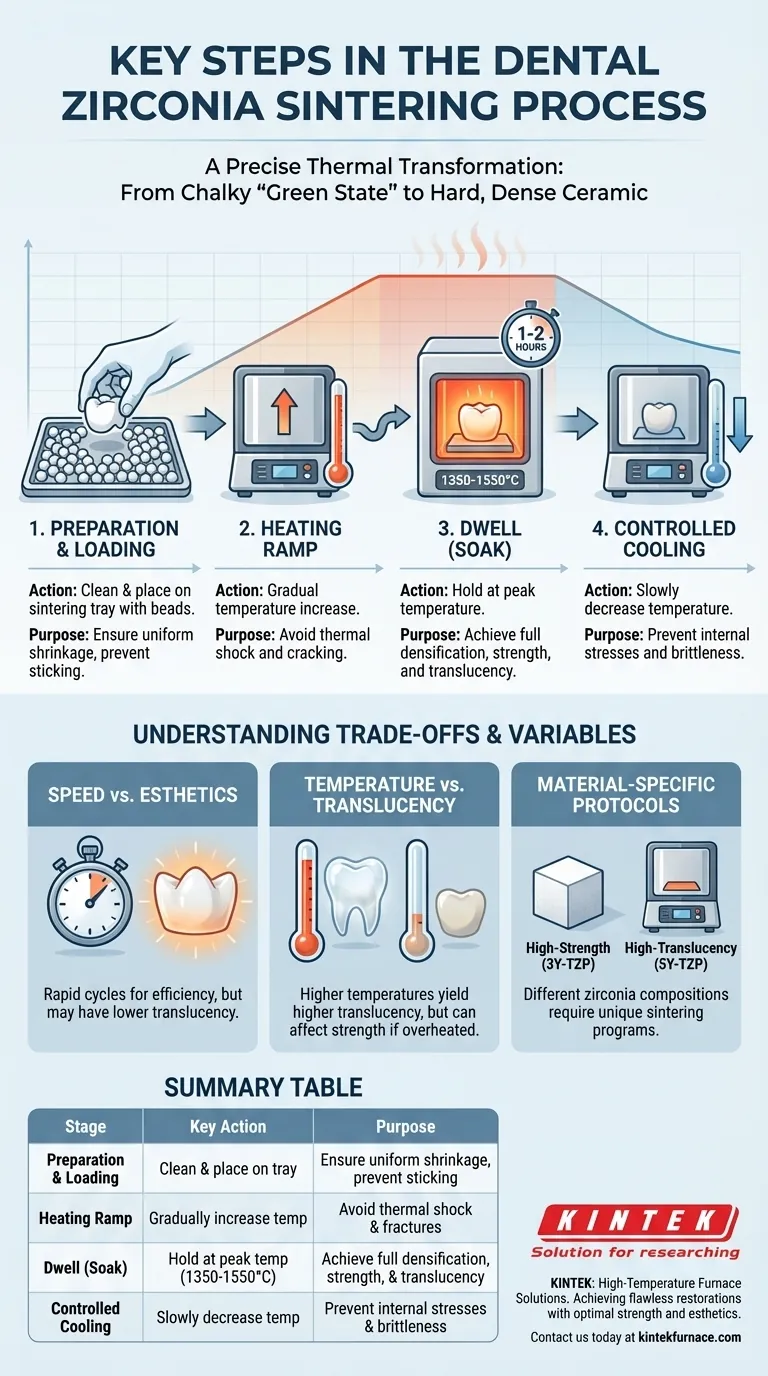

Le fasi chiave nel processo di sinterizzazione della zirconia dentale comprendono un ciclo di riscaldamento e raffreddamento a più stadi e altamente controllato all'interno di un forno specializzato. Dopo che un restauro in zirconia fresato è stato inserito nel forno, la temperatura viene aumentata gradualmente fino a un picco specifico (tipicamente 1350-1550°C), mantenuta a quella temperatura per un periodo di "mantenimento" per consentire la completa densificazione, e quindi raffreddata lentamente per prevenire shock termico e crepe. Questo trasforma il materiale morbido, simile al gesso e pre-sinterizzato, in un restauro ceramico finale duro, denso ed estetico.

La sinterizzazione non è semplicemente un processo di riscaldamento; è una trasformazione precisa del materiale. Ottenere un risultato positivo dipende dal seguire meticolosamente un protocollo tempo-temperatura specifico per il materiale in zirconia, poiché questo controllo determina la resistenza, la traslucenza e la longevità del restauro finale.

Lo Scopo della Sinterizzazione: Dal Gesso alla Ceramica

L'obiettivo dell'intero flusso di lavoro digitale dentale che utilizza la zirconia è creare restauri resistenti e realistici. Ciò non può essere raggiunto senza la fase cruciale della sinterizzazione.

Perché la Zirconia Viene Fresata in uno Stato 'Morbido'

I restauri in zirconia sono inizialmente fresati da un blocco pre-sinterizzato o allo "stato verde". In questa forma, il materiale è morbido, poroso e simile al gesso.

Questa morbidezza è intenzionale. Consente alle unità di fresatura CAD/CAM dentali di modellare la corona o il ponte con uno stress minimo sulla macchina e sulle frese, consentendo alta precisione e dettagli intricati.

Il Processo di Trasformazione

La sinterizzazione è il processo termico che trasforma questa forma morbida e porosa in una ceramica densa e non porosa.

Durante il ciclo, le singole particelle di zirconia si fondono insieme, eliminando gli spazi vuoti tra di esse. Ciò provoca un restringimento del restauro di una quantità prevedibile (tipicamente 20-25%), che viene contabilizzata nel software di progettazione iniziale. Il processo aumenta drasticamente la densità del materiale, la resistenza alla flessione e la tenacità alla frattura.

Una Ripartizione Fase per Fase del Ciclo di Sinterizzazione

Sebbene i forni e i materiali varino, le fasi fondamentali di un ciclo di sinterizzazione convenzionale rimangono coerenti. Deviare da questo processo controllato è la causa principale di fallimenti come crepe o scarsa estetica.

Fase 1: Preparazione e Caricamento

Prima che inizi il ciclo, il restauro fresato deve essere accuratamente pulito da tutta la polvere e i detriti con una spazzola morbida. Viene quindi posizionato su un vassoio di sinterizzazione, spesso con perle di zirconia, per consentire una contrazione uniforme e per evitare che si attacchi al vassoio.

Fase 2: La Rampa di Riscaldamento

Il forno non salta immediatamente alla sua temperatura di picco. Invece, segue una rampa di riscaldamento graduale. Questo lento aumento di temperatura è fondamentale per prevenire lo shock termico, che potrebbe causare fratture nel materiale prima ancora che raggiunga la piena densità.

Fase 3: Il Mantenimento (o Immersione)

Una volta che il forno raggiunge la temperatura target (ad esempio, 1530°C), mantiene quella temperatura per un periodo specifico, noto come tempo di mantenimento. Questa fase, che spesso dura da una a due ore, è il momento in cui si verifica la maggior parte della densificazione. Le particelle si fondono e il restauro raggiunge la sua resistenza e traslucenza finali.

Fase 4: Il Raffreddamento Controllato

Importante quanto la rampa di riscaldamento è la fase di raffreddamento controllato. Il forno abbassa lentamente la temperatura a una velocità gestita. Aprire il forno troppo presto o raffreddare il restauro troppo rapidamente indurrà stress interni, rendendolo fragile e altamente suscettibile a fratture.

Comprendere i Compromessi e le Variabili

Il ciclo di sinterizzazione "perfetto" non è uguale per tutti. Comporta il bilanciamento di tre fattori critici: tempo, temperatura e le proprietà finali desiderate del restauro.

Velocità contro Estetica

Molti forni moderni offrono cicli di sinterizzazione "veloci" che possono essere completati in una frazione del tempo di un ciclo convenzionale. Sebbene eccellenti per l'efficienza del laboratorio, questi cicli rapidi possono talvolta comportare una minore traslucenza rispetto a una cottura tradizionale più lenta.

Temperatura contro Traslucenza

La temperatura di sinterizzazione di picco influenza direttamente l'estetica finale. In generale, temperature più elevate producono una maggiore traslucenza. Tuttavia, il surriscaldamento del materiale può portare a una maggiore crescita dei grani, che può ridurre leggermente la resistenza alla flessione. Ecco perché seguire la temperatura validata dal produttore per un tipo specifico di zirconia è un requisito non negoziabile.

Protocolli Specifici per Materiale

Diversi tipi di zirconia (ad esempio, 3Y-TZP ad alta resistenza per i posteriori rispetto a 5Y-TZP ad alta traslucenza per gli anteriori) hanno diverse composizioni chimiche e richiedono protocolli di sinterizzazione unici. L'utilizzo di un programma progettato per un tipo di zirconia su un altro comporterà un restauro compromesso o fallito.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un protocollo di sinterizzazione richiede di abbinare il programma alle esigenze cliniche e aziendali del caso.

- Se la tua priorità principale è la massima resistenza: Utilizza un ciclo di sinterizzazione convenzionale (più lento) e attieniti alla temperatura raccomandata dal produttore per quel materiale ad alta resistenza.

- Se la tua priorità principale è l'alta estetica per un dente anteriore: Seleziona una zirconia ad alta traslucenza e utilizza il programma di sinterizzazione specifico progettato per ottimizzare le sue proprietà ottiche, che potrebbe comportare una temperatura di picco più elevata.

- Se la tua priorità principale è una rapida consegna per una singola unità: Un ciclo di sinterizzazione veloce e validato è un'opzione praticabile, ma assicurati che sia il tuo forno che il materiale in zirconia siano specificamente approvati per questo processo.

In definitiva, la padronanza del processo di sinterizzazione consiste nell'esercitare un controllo preciso per trasformare in modo affidabile una semplice forma fresata in un restauro durevole e bello.

Tabella Riassuntiva:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| Preparazione e Caricamento | Pulire e posizionare il restauro sul vassoio | Garantire una contrazione uniforme e prevenire l'adesione |

| Rampa di Riscaldamento | Aumentare gradualmente la temperatura | Evitare lo shock termico e le fratture |

| Mantenimento (Immersione) | Mantenere alla temperatura di picco (1350-1550°C) | Ottenere la piena densificazione, resistenza e traslucenza |

| Raffreddamento Controllato | Diminuire lentamente la temperatura | Prevenire stress interni e fragilità |

Pronto a migliorare la precisione e l'efficienza del tuo laboratorio dentale? KINTEK è specializzata in soluzioni per forni ad alta temperatura, personalizzate per la sinterizzazione della zirconia dentale. I nostri forni a Muffola, Tubo, Rotativi, Sotto Vuoto e a Atmosfera, e i Sistemi CVD/PECVD, supportati da una profonda personalizzazione, ti assicurano di ottenere restauri impeccabili con resistenza ed estetica ottimali. Contattaci oggi per discutere come la nostra tecnologia avanzata può soddisfare le tue esigenze uniche!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta