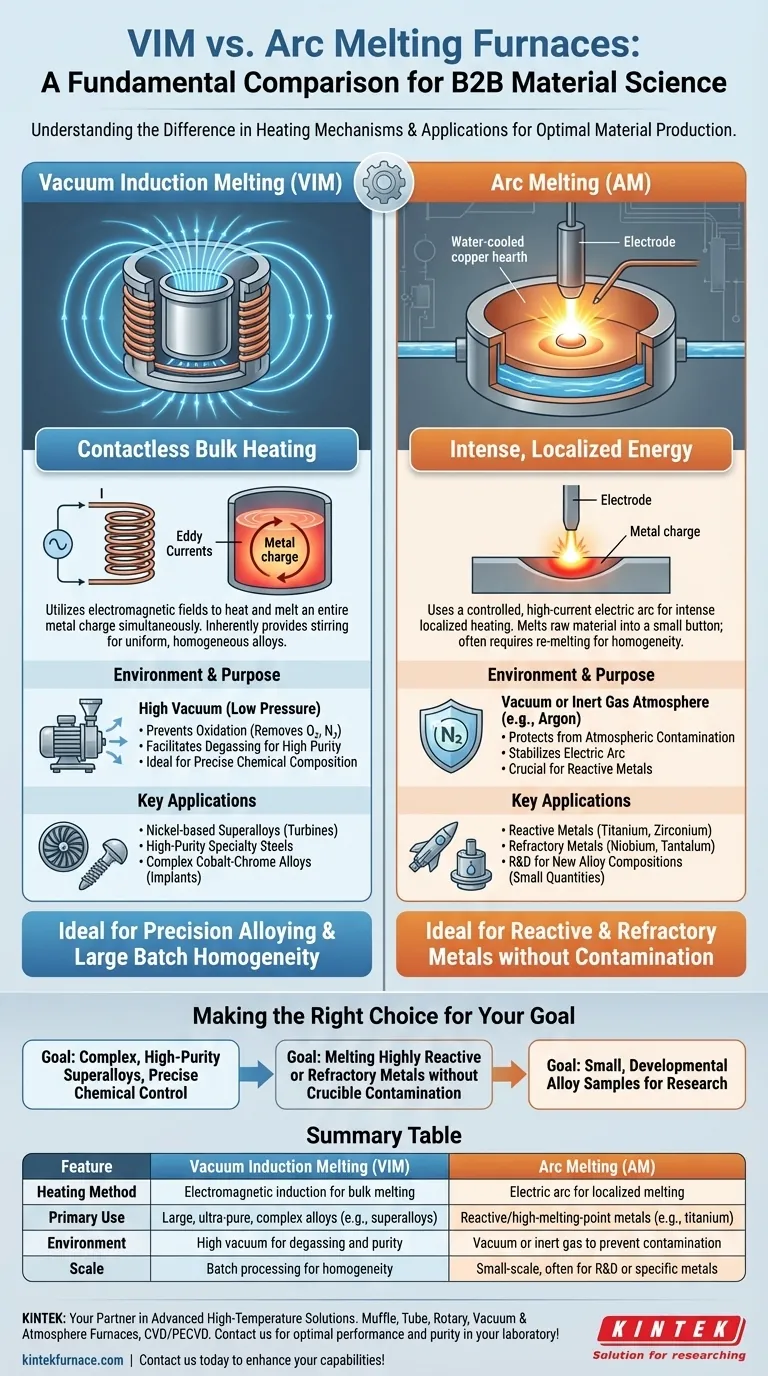

La differenza fondamentale tra la fusione a induzione sotto vuoto (VIM) e la fusione ad arco (AM) risiede nei loro meccanismi di riscaldamento e nello scopo primario. La VIM utilizza campi elettromagnetici per fondere un intero lotto di metallo contemporaneamente in alto vuoto, rendendola ideale per creare leghe complesse, ultra-pure e di grandi dimensioni. Al contrario, la fusione ad arco utilizza un arco elettrico intenso per la fusione localizzata, un processo essenziale per la lavorazione di metalli altamente reattivi o con punti di fusione elevati che contaminerebbero un crogiolo tradizionale.

La tua scelta tra VIM e fusione ad arco non riguarda quale sia superiore, ma quale strumento sia adatto al lavoro. La decisione dipende interamente dal tipo di metallo con cui si lavora e se il tuo obiettivo è l'inlegamento di precisione di un lotto grande (VIM) o la fusione di metalli reattivi senza contaminazione (fusione ad arco).

La Distinzione Fondamentale: Metodo di Riscaldamento e Scala

Il modo in cui il calore viene introdotto nel metallo detta l'intero processo, i suoi vantaggi e le sue applicazioni ideali.

VIM: Riscaldamento di Massa Senza Contatto

Un forno VIM funziona come un potente e altamente controllato forno a microonde per metalli. Una corrente alternata viene fatta passare attraverso una bobina di rame, che genera un forte campo elettromagnetico.

Questo campo induce potenti correnti parassite all'interno del metallo caricato posto all'interno di un crogiolo. La resistenza elettrica del metallo stesso provoca il suo riscaldamento e la sua fusione dall'interno.

Poiché l'intero carico viene riscaldato simultaneamente, questo metodo produce una fusione liquida estremamente uniforme e omogenea. Il campo elettromagnetico crea anche un'azione di agitazione naturale, garantendo che tutti gli elementi di lega siano distribuiti uniformemente.

Fusione ad Arco: Energia Intensa e Localizzata

La fusione ad arco utilizza un arco elettrico controllato ad alta corrente—simile a un fulmine in miniatura—tra un elettrodo e la materia prima. Questo arco genera un calore intensamente localizzato, capace di fondere metalli con punti di fusione molto elevati.

Questo processo viene tipicamente eseguito in un focolare di rame poco profondo raffreddato ad acqua. La materia prima si fonde in un "bottone" o in un piccolo lingotto, solidificandosi dove entra in contatto con il rame freddo senza aderire o reagire.

A differenza della VIM, la fusione ad arco non riscalda l'intero volume contemporaneamente. Per ottenere una fusione omogenea, il bottone risultante deve spesso essere capovolto e rifuso più volte.

Il Ruolo dell'Ambiente Sottovuoto

Sebbene entrambi i processi utilizzino spesso il vuoto, lo fanno per motivi leggermente diversi ma ugualmente critici.

Perché la VIM Richiede un Alto Vuoto

L'obiettivo principale della VIM è produrre leghe con la massima purezza possibile e una composizione chimica precisa. L'ambiente ad alto vuoto (bassa pressione) è essenziale per due motivi.

In primo luogo, impedisce l'ossidazione rimuovendo i gas atmosferici come ossigeno e azoto che altrimenti reagirebbero con il metallo fuso.

In secondo luogo, facilita lo sdegassamento, estraendo i gas disciolti dalla massa fusa. Questa fase di raffinazione è fondamentale per migliorare le proprietà meccaniche, come la vita a fatica, delle leghe ad alte prestazioni.

L'Atmosfera Controllata del Forno ad Arco

Anche i forni ad arco operano sottovuoto o, più comunemente, in un ambiente riempito con gas inerte di elevata purezza come l'argon.

Lo scopo principale qui è proteggere la fusione dalla contaminazione atmosferica e stabilizzare l'arco elettrico. Ciò è particolarmente cruciale quando si lavora con metalli reattivi come titanio o zirconio, che assorbono facilmente ossigeno e azoto, diventando fragili.

Comprendere i Compromessi e le Applicazioni

Le differenze nel riscaldamento e nell'ambiente portano a distinte applicazioni industriali. Scegliere quello sbagliato può portare a materiale contaminato o a un processo inefficiente.

Applicazione 1: Inlegamento di Precisione (VIM)

La VIM è il cavallo di battaglia per la produzione di materiali in cui la composizione chimica esatta è non negoziabile. La sua capacità di creare un lotto di metallo grande, omogeneo ed eccezionalmente pulito lo rende lo standard per una specifica classe di materiali.

Ciò include superleghe a base di nichel per turbine di motori a reazione, acciai speciali ad alta purezza e complesse leghe cobalto-cromo per impianti medici.

Applicazione 2: Metalli Reattivi e Refrattari (Fusione ad Arco)

La fusione ad arco eccelle dove la VIM è in difficoltà: con metalli altamente reattivi o con punti di fusione estremamente elevati.

Metalli come titanio, zirconio, niobio e tantalio reagirebbero con e distruggerebbero i crogioli ceramici utilizzati nei forni VIM. Il focolare in rame raffreddato ad acqua di un forno ad arco risolve questo problema contenendo la fusione senza alcuna reazione chimica. È il metodo preferito per questi materiali e per la R&S che coinvolge nuove composizioni di leghe in piccole quantità.

Una Nota sul VAR: Il Meglio di Entrambi i Mondi

Nelle applicazioni di fascia alta, questi processi vengono spesso utilizzati insieme. Un elettrodo grande può essere prima creato in un forno VIM. Questo elettrodo viene poi utilizzato come materiale consumabile in un forno di Rifusione ad Arco Sottovuoto (VAR), un tipo specifico di processo ad arco, per affinare la struttura granulare e migliorare ulteriormente la pulizia.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo materiale detta il processo. Una semplice analisi del tuo obiettivo primario ti condurrà alla tecnologia corretta.

- Se il tuo obiettivo primario è produrre superleghe complesse e ultra-pure o acciai speciali con un controllo chimico preciso: la VIM è lo standard industriale definitivo per le sue capacità di lega e raffinazione di massa.

- Se il tuo obiettivo primario è fondere metalli altamente reattivi (come il titanio) o metalli refrattari (come il tungsteno) senza contaminazione da crogiolo: la fusione ad arco è l'unica scelta praticabile grazie all'uso di un focolare in rame non reattivo.

- Se il tuo obiettivo primario è creare piccoli campioni di leghe sperimentali per la ricerca: un forno ad arco su scala di laboratorio è lo strumento più comune e flessibile per il lavoro.

In definitiva, la selezione della giusta tecnologia di fusione inizia con una profonda comprensione delle proprietà fondamentali del tuo materiale.

Tabella Riassuntiva:

| Caratteristica | Fusione a Induzione Sottovuoto (VIM) | Fusione ad Arco (AM) |

|---|---|---|

| Metodo di Riscaldamento | Induzione elettromagnetica per fusione di massa | Arco elettrico per fusione localizzata |

| Uso Primario | Leghe grandi, ultra-pure, complesse (es. superleghe) | Metalli reattivi/con alto punto di fusione (es. titanio) |

| Ambiente | Alto vuoto per degasaggio e purezza | Vuoto o gas inerte per prevenire contaminazione |

| Scala | Lavorazione a batch per omogeneità | Piccola scala, spesso per R&S o metalli specifici |

Hai difficoltà a scegliere il forno giusto per le tue esigenze di fusione dei metalli? KINTEK è specializzata in soluzioni avanzate ad alta temperatura su misura per le tue esigenze uniche. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una linea di prodotti diversificata che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. Sia che tu stia lavorando con superleghe, metalli reattivi o necessiti di personalizzazione approfondita per un controllo sperimentale preciso, la nostra esperienza garantisce prestazioni e purezza ottimali. Non lasciare che la selezione del forno freni la tua innovazione: contattaci oggi per discutere come possiamo migliorare le capacità del tuo laboratorio e raggiungere i tuoi obiettivi sui materiali!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sono i vantaggi della fusione a induzione sotto vuoto? Ottenere una purezza superiore per le leghe ad alte prestazioni

- Quali sono le principali applicazioni dei forni a fusione a induzione sotto vuoto (VIM)? Ottieni una purezza metallica impareggiabile per settori critici

- Quali sono i componenti chiave di un forno a fusione a induzione sotto vuoto (VIM)? Padronanza della lavorazione dei metalli ad alta purezza

- Quali sono le principali applicazioni industriali dei forni a fusione sottovuoto? Ottenere una purezza e prestazioni dei materiali senza pari

- Quali sono le caratteristiche e i vantaggi principali di un forno a induzione sotto vuoto? Ottieni una produzione di metalli ad alta purezza