Nel suo nucleo, il meccanismo di riscaldamento di un forno per porcellana è un sistema finemente calibrato costruito con tre parti essenziali. Queste sono gli elementi riscaldanti che generano temperature estreme, la camera di cottura isolata che contiene il calore e il termoregolatore elettronico che dirige magistralmente l'intero processo. Insieme, creano un ambiente controllato con precisione essenziale per la cottura delle ceramiche dentali.

L'obiettivo finale del sistema di riscaldamento del forno non è semplicemente quello di scaldarsi, ma di eseguire un ciclo di temperatura altamente accurato e ripetibile. La qualità del tuo restauro ceramico finale dipende direttamente dalla sinergia tra la potenza dell'elemento riscaldante, il design della camera e l'intelligenza del controllore.

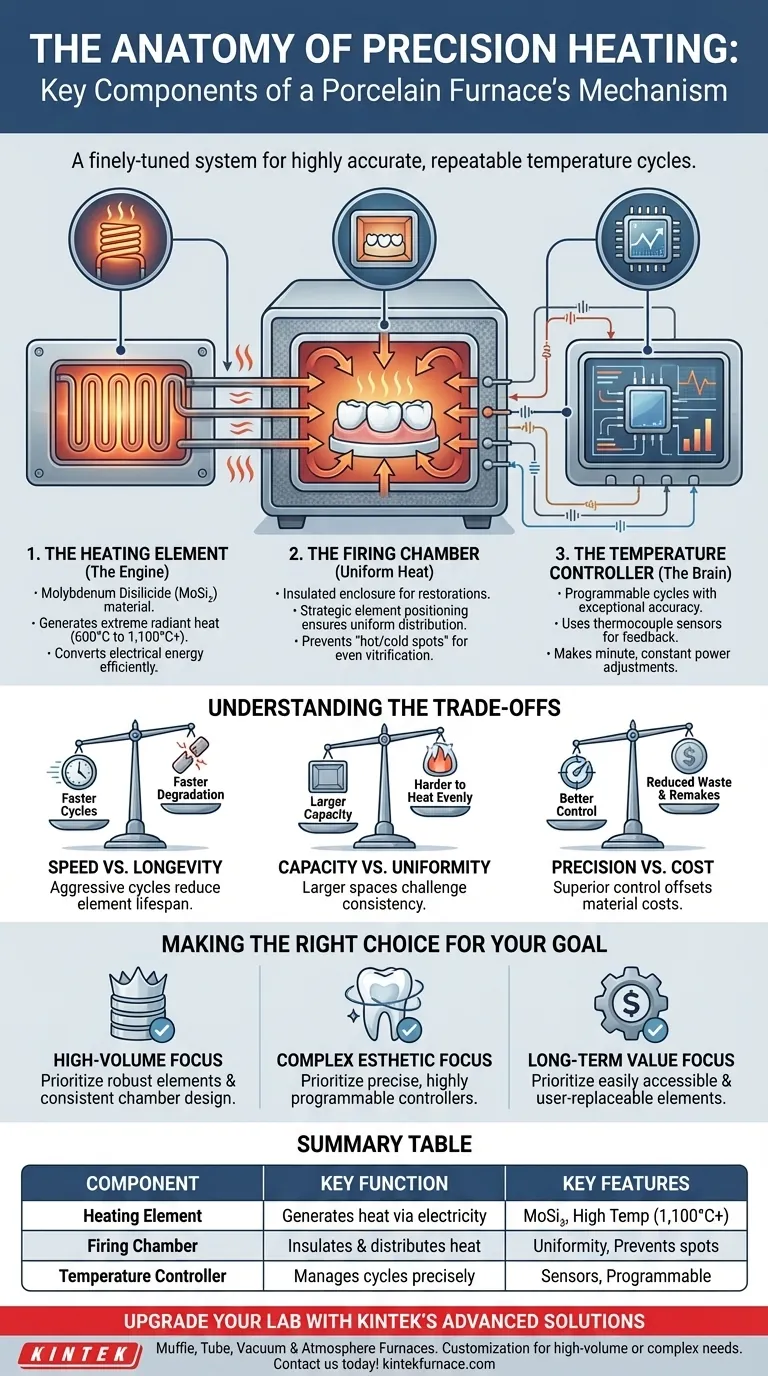

L'Anatomia del Riscaldamento di Precisione

Per comprendere come un forno ottiene risultati affidabili, dobbiamo esaminare come ogni componente principale contribuisce alla funzione complessiva. Questa non è solo una raccolta di parti; è un sistema integrato in cui ogni pezzo ha un ruolo critico.

L'Elemento Riscaldante: Il Motore del Forno

L'elemento riscaldante è il componente responsabile della conversione dell'energia elettrica in calore radiante. Questi sono i cavalli di battaglia che portano la camera del forno alle temperature richieste, spesso comprese tra 600°C e oltre 1.100°C.

La maggior parte dei forni moderni utilizza elementi realizzati con materiali robusti come il disilicuro di molibdeno, capaci di sopportare migliaia di cicli ad alta temperatura senza degradarsi rapidamente.

La Camera di Cottura: Garantire un Calore Uniforme

La camera di cottura è l'involucro isolato che contiene i restauri dentali durante il ciclo di cottura. Il suo design è fondamentale per ottenere risultati coerenti.

Gli elementi riscaldanti sono posizionati strategicamente — spesso sopra, sotto e attorno al pezzo — per garantire una distribuzione uniforme del calore. Questo previene "punti caldi" e "punti freddi", che potrebbero causare una vetrificazione irregolare o crepe nella porcellana.

Il Termoregolatore: Il Cervello dell'Operazione

Il termoregolatore è il cervello elettronico che governa l'intero processo di riscaldamento. Esso detta il tasso di aumento della temperatura, per quanto tempo la temperatura viene mantenuta (la "messa in posa") e il tasso di raffreddamento.

Utilizzando il feedback dei sensori di temperatura (come le termocoppie) all'interno della camera, il controllore apporta costanti e minute regolazioni alla potenza inviata agli elementi riscaldanti. Ciò consente l'esecuzione di cicli di cottura complessi e programmabili con eccezionale accuratezza, essenziale per i materiali ceramici moderni e sensibili.

Comprendere i Compromessi

Scegliere o utilizzare un forno implica bilanciare fattori in competizione. Comprendere questi compromessi è fondamentale per gestire i costi e garantire la qualità.

Longevità degli Elementi vs. Velocità del Ciclo

Gli elementi riscaldanti hanno una durata limitata. Eseguire cicli di riscaldamento e raffreddamento costantemente aggressivi e rapidi garantirà un tempo di consegna più veloce, ma degraderà anche gli elementi più rapidamente, portando a sostituzioni più frequenti e costose.

Capacità della Camera vs. Uniformità del Calore

Una camera di cottura più grande può lavorare più restauri contemporaneamente, aumentando la produttività. Tuttavia, gli spazi più ampi sono intrinsecamente più difficili da riscaldare in modo uniforme, aumentando il rischio di una cottura incoerente se il design del forno non è ottimizzato.

Precisione del Controllo vs. Costo del Materiale

I sistemi ceramici avanzati hanno parametri di cottura molto specifici e spesso inflessibili. Utilizzare un forno con un termoregolatore meno preciso potrebbe sembrare una misura per risparmiare sui costi, ma può portare a restauri falliti e allo spreco di materiali costosi. Il costo di un controllore superiore è spesso compensato dalla riduzione delle rilavorazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

Le tue esigenze specifiche dovrebbero dettare quali aspetti del sistema di riscaldamento devi privilegiare.

- Se la tua attenzione principale sono corone standard ad alto volume: Cerca un forno con una reputazione per elementi riscaldanti robusti e duraturi e un design della camera comprovato per fornire risultati coerenti in tutta la sua area.

- Se la tua attenzione principale sono restauri estetici complessi: Dai priorità a un forno con un termoregolatore eccezionalmente preciso e altamente programmabile per adattarsi perfettamente ai protocolli rigorosi dei materiali ceramici avanzati.

- Se la tua attenzione principale è massimizzare il valore a lungo termine: Scegli un modello con elementi riscaldanti facilmente accessibili e sostituibili dall'utente per ridurre al minimo i tempi di inattività e i costi di manutenzione del tecnico.

Comprendere come questi componenti funzionano insieme ti dà il potere di passare dal semplice avvio di un ciclo al vero controllo del risultato del tuo lavoro ceramico.

Tabella Riassuntiva:

| Componente | Funzione Chiave | Caratteristiche Principali |

|---|---|---|

| Elemento Riscaldante | Genera calore tramite energia elettrica | Realizzato in disilicuro di molibdeno, resiste a temperature elevate (da 600°C a oltre 1.100°C) |

| Camera di Cottura | Isola e distribuisce il calore uniformemente | Previene punti caldi/freddi, assicura una vetrificazione uniforme |

| Termoregolatore | Gestisce i cicli di riscaldamento con precisione | Utilizza sensori come termocoppie, programmabile per accuratezza |

Aggiorna il tuo laboratorio dentale con le soluzioni per forni ad alta temperatura avanzate di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, offriamo forni a Muffle, a Tubo, Rotativi, a Vuoto e ad Atmosfera, oltre a sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, che si tratti di corone ad alto volume o di restauri estetici complessi. Contattaci oggi per aumentare l'efficienza e ottenere risultati ceramici superiori!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi