In fondo, gli svantaggi dei forni rotanti a riscaldamento indiretto derivano da una singola caratteristica di progettazione: il materiale all'interno non tocca mai la fiamma. Sebbene ciò offra vantaggi unici, introduce inefficienze intrinseche, che si traducono in tassi di trasferimento del calore inferiori, maggiore consumo energetico, tempi di lavorazione più lunghi e maggiore complessità operativa rispetto alle loro controparti a riscaldamento diretto.

La decisione di utilizzare un forno a riscaldamento indiretto è un compromesso strategico. Si accettano le sue intrinseche inefficienze termiche e i costi più elevati come il prezzo necessario per ottenere una purezza assoluta del materiale, la lavorazione di particelle fini o il mantenimento di un'atmosfera interna controllata.

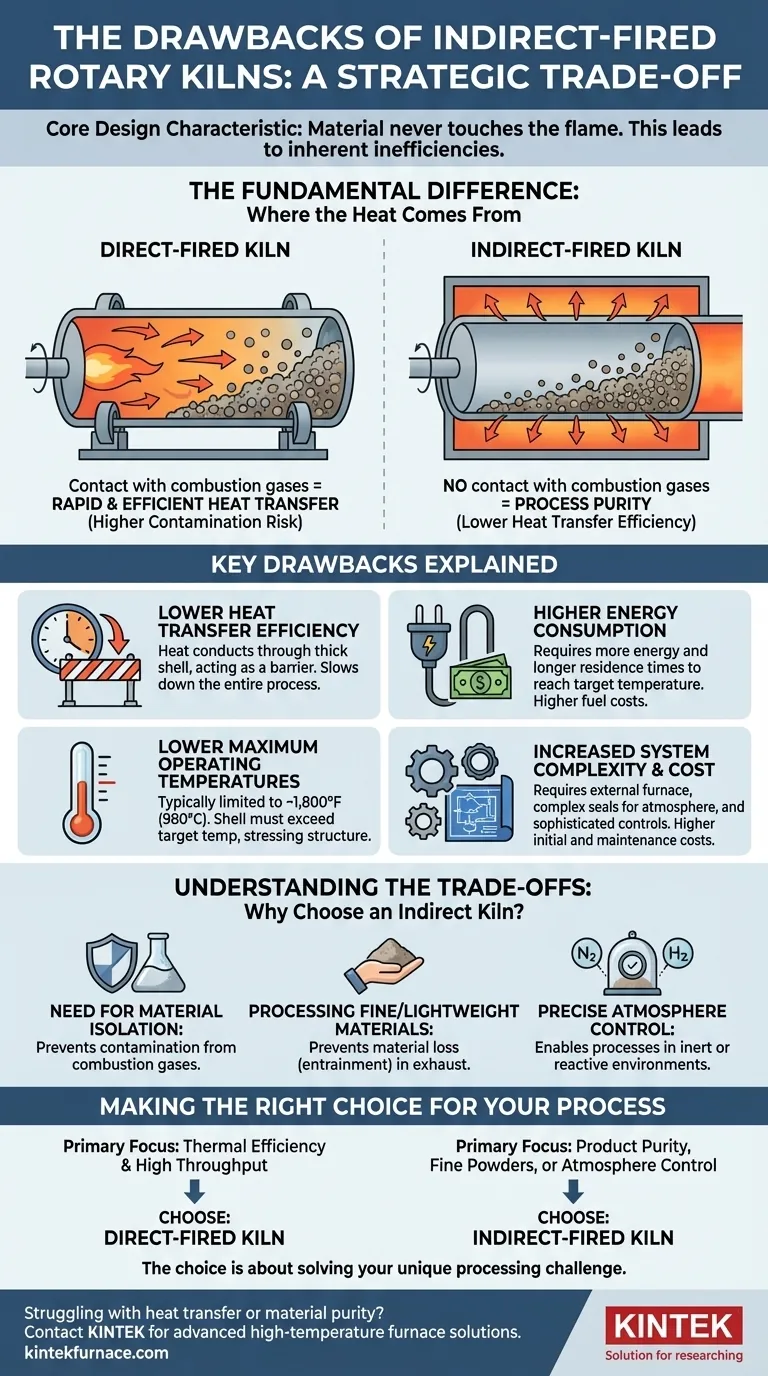

La differenza fondamentale: da dove proviene il calore

Per comprendere gli svantaggi, è necessario prima capire la principale differenza meccanica tra i due tipi primari di forni rotanti. Questa distinzione è la fonte di ogni vantaggio e svantaggio.

Come funzionano i forni a riscaldamento diretto

In un forno a riscaldamento diretto, una fiamma del bruciatore e gas di combustione caldi vengono introdotti direttamente nel cilindro del forno. Il materiale di processo entra in contatto diretto con questi gas caldi, consentendo un trasferimento di calore rapido ed efficiente.

Questo metodo è termicamente efficiente ma espone il materiale ai sottoprodotti della combustione, che possono causare contaminazione o reazioni chimiche indesiderate.

Come funzionano i forni a riscaldamento indiretto

In un forno a riscaldamento indiretto, il tamburo rotante è racchiuso all'interno di un forno esterno o dotato di una camicia di riscaldamento. La fonte di calore riscalda l'esterno del guscio del forno, e quel calore viene quindi trasferito attraverso il guscio metallico al materiale che si agita all'interno.

Non c'è contatto tra il materiale e i gas di combustione, garantendo la purezza del processo.

Principali svantaggi dei forni indiretti spiegati

Il metodo di riscaldamento esterno è direttamente responsabile di diversi svantaggi operativi ed economici.

Minore efficienza di trasferimento del calore

Riscaldare un materiale conducendo energia attraverso un guscio d'acciaio spesso e rotante è fondamentalmente meno efficiente che irrorarlo direttamente con gas caldo. Il guscio stesso agisce come una barriera al trasferimento di calore, rallentando l'intero processo.

Maggiore consumo energetico

Poiché il trasferimento di calore è meno efficiente, un forno indiretto richiede più energia e tempi di residenza più lunghi per portare il materiale alla temperatura desiderata. Ciò si traduce direttamente in costi di carburante più elevati durante la vita operativa dell'attrezzatura.

Temperature massime di esercizio inferiori

I forni a riscaldamento diretto possono raggiungere temperature di processo superiori a 2.300°F (1260°C). I forni indiretti sono tipicamente limitati a circa 1.800°F (980°C) perché il materiale del guscio del forno deve essere riscaldato a una temperatura superiore a quella target per il materiale interno, sottoponendo a uno stress significativo la sua integrità strutturale.

Aumento della complessità e del costo del sistema

Un sistema di forno indiretto è più di un semplice tamburo rotante; richiede un forno esterno, un complesso sistema di tenuta per mantenere l'integrità dell'atmosfera e spesso un sistema di controllo più sofisticato. Ciò aumenta l'investimento iniziale e i potenziali punti di manutenzione.

Comprendere i compromessi: perché scegliere un forno indiretto?

Nonostante questi chiari svantaggi, i forni indiretti sono l'unica soluzione praticabile per molti processi industriali critici. La scelta di utilizzarne uno viene fatta quando i requisiti di processo rendono i suoi svantaggi accettabili.

La necessità di isolamento del materiale

Questa è la ragione principale per scegliere un forno indiretto. Se il materiale non può essere esposto ai gas di combustione a causa del rischio di contaminazione, reazioni collaterali indesiderate o scolorimento, il riscaldamento diretto non è un'opzione.

Lavorazione di materiali fini o leggeri

In un forno a riscaldamento diretto, l'alta velocità dei gas di combustione può trasportare polveri fini o materiali leggeri fuori dal tamburo e nel sistema di scarico, un fenomeno noto come trascinamento. Il riscaldamento delicato e l'atmosfera controllata di un forno indiretto prevengono questa perdita di materiale.

Controllo preciso dell'atmosfera

Poiché il tamburo è sigillato dalla fonte di riscaldamento, è possibile mantenere un'atmosfera specifica al suo interno. Ciò consente processi che richiedono un ambiente inerte (ad esempio, azoto) o reattivo (ad esempio, idrogeno), cosa impossibile in un sistema a riscaldamento diretto riempito di gas di combustione.

Fare la scelta giusta per il tuo processo

La tua decisione deve essere guidata dai requisiti non negoziabili del tuo materiale e dagli obiettivi del processo.

- Se il tuo obiettivo principale è l'efficienza termica e l'elevata produttività per materiali robusti: Un forno a riscaldamento diretto è quasi sempre la scelta più economica ed efficace.

- Se il tuo obiettivo principale è la purezza del prodotto, la prevenzione della contaminazione o la lavorazione di polveri fini: Gli svantaggi di un forno a riscaldamento indiretto sono un costo necessario per garantire la qualità del prodotto.

- Se il tuo obiettivo principale è eseguire una reazione chimica in un'atmosfera controllata o inerte: Un forno a riscaldamento indiretto è l'unica tecnologia in grado di soddisfare questo requisito.

In definitiva, la scelta non riguarda quale forno sia universalmente "migliore", ma quale sia specificamente progettato per risolvere la tua sfida di processo unica.

Tabella riassuntiva:

| Svantaggio | Descrizione |

|---|---|

| Minore efficienza di trasferimento del calore | Riscaldamento più lento dovuto alla conduzione del calore attraverso il guscio del forno, riducendo la velocità del processo. |

| Maggiore consumo energetico | Aumento dei costi del carburante dovuto a tempi di residenza più lunghi e trasferimento di calore inefficiente. |

| Temperature massime di esercizio inferiori | Limitato a circa 1.800°F (980°C) a causa dello stress strutturale sul guscio del forno. |

| Aumento della complessità e del costo del sistema | Maggiore investimento iniziale e manutenzione da forni esterni e guarnizioni. |

Lotti con inefficienze di trasferimento di calore o purezza del materiale nel tuo laboratorio? In KINTEK, siamo specializzati in soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo prodotti come Forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera e sistemi CVD/PECVD, con forti capacità di personalizzazione profonda per soddisfare precisamente i tuoi requisiti sperimentali. Sia che tu abbia a che fare con polveri fini, necessiti di un controllo preciso dell'atmosfera o richieda una robusta lavorazione termica, le nostre soluzioni garantiscono prestazioni e purezza ottimali. Non lasciare che le limitazioni delle attrezzature ti frenino—contattaci oggi per discutere come possiamo migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- In che modo la personalizzazione avvantaggia l'uso dei forni rotanti? Aumenta l'efficienza e la qualità con soluzioni su misura

- Quali dati sono necessari per progettare un forno rotante? Fattori essenziali per un'elaborazione termica efficiente

- Come funzionano i forni rotanti in termini di lavorazione dei materiali? Sblocca una trasformazione efficiente dei materiali

- In che modo le specifiche dell'alimentatore vibrante influiscono sull'efficienza del forno rotante? Ottimizza il flusso e la stabilità dei materiali del tuo laboratorio

- Quali tipi di trasformazioni fisiche e chimiche avvengono in un forno rotativo? Padroneggia la lavorazione dei materiali per risultati superiori