I principali svantaggi di costo di una fornace a vuoto sono il suo elevato prezzo iniziale di acquisto e le significative spese continue per la manutenzione e l'infrastruttura di supporto. A differenza delle fornaci convenzionali, la complessità di creare e mantenere un ambiente sottovuoto introduce costi sostanziali che vanno ben oltre l'acquisto iniziale.

Il vero svantaggio finanziario di una fornace a vuoto non è solo il suo prezzo di listino elevato, ma il suo costo totale di proprietà. Questo include l'esborso iniziale di capitale per la fornace e i suoi sistemi di supporto essenziali, aggravato da requisiti operativi e di manutenzione specializzati, spesso costosi.

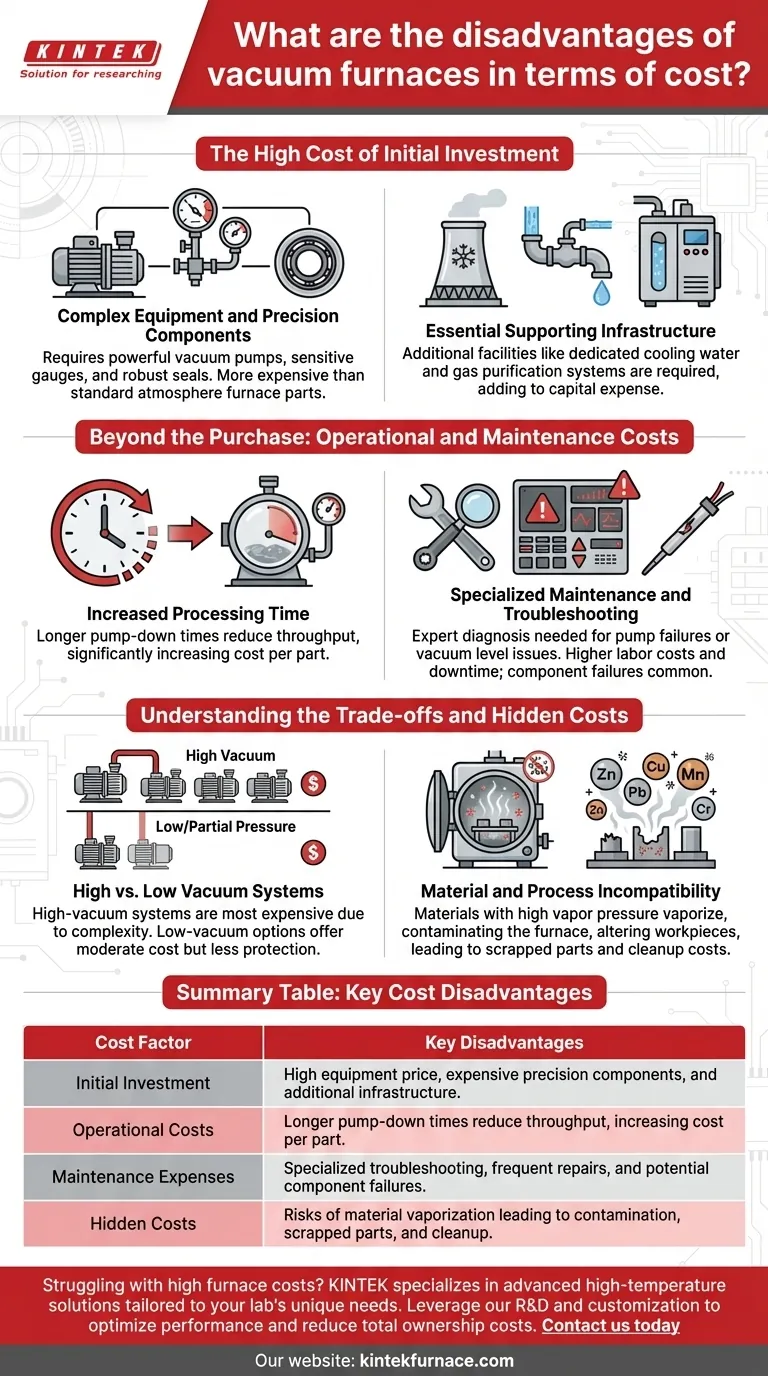

L'alto costo dell'investimento iniziale

Il costo iniziale di una fornace a vuoto è un ostacolo importante, guidato dalla necessità di un'ingegneria sofisticata e di componenti per ottenere un ambiente controllato e privo di aria.

Attrezzature complesse e componenti di precisione

Una fornace a vuoto non è una semplice scatola isolata. Richiede un sistema complesso di componenti di alta precisione, tra cui potenti pompe a vuoto, manometri sensibili e guarnizioni robuste e ad alta integrità.

Questi componenti devono soddisfare rigorosi requisiti di fabbricazione per creare e mantenere un vuoto ad alta purezza, rendendoli intrinsecamente più costosi rispetto alle parti per una fornace ad atmosfera standard.

Infrastruttura di supporto essenziale

L'investimento non termina con la fornace stessa. È necessario prevedere anche strutture di supporto aggiuntive che sono fondamentali per il funzionamento.

Ciò include spesso sistemi dedicati di raffreddamento ad acqua per gestire il calore intenso e può comportare sistemi di purificazione del gas per processi che richiedono il riempimento ad alta purezza. Questi sistemi rappresentano una significativa spesa aggiuntiva di capitale.

Oltre l'acquisto: costi operativi e di manutenzione

Le esigenze finanziarie di una fornace a vuoto continuano a lungo dopo l'installazione. Il suo profilo operativo e di manutenzione è più complesso e costoso rispetto a quello di tipi di fornaci più semplici.

Tempo di elaborazione aumentato

Raggiungere il livello di vuoto richiesto richiede tempo. I tempi di pompaggio più lunghi inerenti al funzionamento della fornace a vuoto possono ridurre la produttività complessiva rispetto alle fornaci ad atmosfera.

Questo tasso di ciclo più basso significa che il costo per pezzo lavorato può essere significativamente più alto, influenzando la redditività economica per la produzione di grandi volumi di componenti standard.

Manutenzione e risoluzione dei problemi specializzati

Mantenere una fornace a vuoto è un compito specializzato. I rigorosi requisiti del vuoto significano che qualsiasi problema, dai guasti della pompa alle incongruenze del livello del vuoto, richiede una diagnosi esperta.

La risoluzione dei problemi di questi sistemi è più complessa e dispendiosa in termini di tempo, spesso portando a costi di manodopera più elevati e tempi di inattività prolungati. Anche componenti come le termocoppie possono guastarsi a causa del degassamento del materiale, aumentando la frequenza delle riparazioni.

Comprendere i compromessi e i costi nascosti

La decisione di investire in una fornace a vuoto comporta la valutazione del suo costo elevato rispetto alle sue capacità uniche. Tuttavia, ci sono limitazioni critiche che possono agire come penali finanziarie nascoste se ignorate.

Sistemi ad alto e basso vuoto

Non tutte le fornaci a vuoto sono uguali. Le fornaci ad alto vuoto comportano i costi più elevati sia per l'attrezzatura iniziale che per la manutenzione continua a causa della loro complessità.

Al contrario, i sistemi a basso vuoto o a pressione parziale offrono un profilo di costo più moderato ma forniscono meno protezione contro l'ossidazione e non sono adatti per i materiali più sensibili.

Incompatibilità di materiali e processi

Uno dei costi nascosti più significativi è il fallimento del processo dovuto all'incompatibilità dei materiali. Le fornaci a vuoto sono inadatte per la lavorazione di materiali con alta pressione di vapore saturo a temperature di riscaldamento.

Elementi come zinco, piombo, rame, manganese e cromo possono vaporizzare in un vuoto, contaminando l'interno della fornace e alterando le proprietà superficiali del pezzo. Ciò può portare a parti scartate, costose pulizie della fornace e significative perdite finanziarie.

Prendere una decisione finanziariamente sensata

Per determinare se una fornace a vuoto è l'investimento giusto, è necessario allineare il suo profilo di costo con i tuoi specifici obiettivi di lavorazione e requisiti dei materiali.

- Se il tuo obiettivo principale è minimizzare l'esborso iniziale di capitale: Una fornace ad atmosfera convenzionale o un sistema a basso vuoto potrebbero essere più appropriati, a condizione che i tuoi materiali non siano altamente sensibili all'ossidazione.

- Se il tuo obiettivo principale è la lavorazione di metalli reattivi o superleghe ad alte prestazioni: L'alto costo di una fornace ad alto vuoto è un investimento necessario per prevenire la contaminazione e raggiungere le proprietà del materiale richieste.

- Se il tuo obiettivo principale è la lavorazione ad alto volume di materiali standard: I tempi di ciclo più lunghi e i costi operativi più elevati di una fornace a vuoto potrebbero renderla una scelta meno conveniente rispetto ad alternative più veloci e semplici.

In definitiva, una fornace a vuoto è un investimento strategico che si giustifica solo quando le sue capacità di lavorazione uniche sono essenziali per raggiungere gli standard di qualità e prestazioni del tuo prodotto finale.

Tabella riassuntiva:

| Fattore di costo | Svantaggi chiave |

|---|---|

| Investimento iniziale | Prezzo elevato dell'attrezzatura, componenti di precisione costosi e infrastrutture aggiuntive come sistemi di raffreddamento. |

| Costi operativi | Tempi di pompaggio più lunghi riducono la produttività, aumentando il costo per pezzo. |

| Spese di manutenzione | Risoluzione dei problemi specializzata, riparazioni frequenti e potenziale di guasti dei componenti dovuti all'incompatibilità dei materiali. |

| Costi nascosti | Rischi di vaporizzazione del materiale che porta a contaminazione, parti scartate e spese di pulizia. |

Lotti con gli alti costi del forno? KINTEK è specializzata in soluzioni avanzate per alte temperature, inclusi forni a vuoto e ad atmosfera, su misura per le esigenze uniche del tuo laboratorio. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo una profonda personalizzazione per ottimizzare le prestazioni e ridurre i costi totali di proprietà. Contattaci oggi per discutere come la nostra esperienza può migliorare la tua efficienza e il tuo budget!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori