I forni rotativi sono generalmente classificati in due modelli fondamentali in base al modo in cui viene applicato il calore: a fuoco diretto e a fuoco indiretto. I forni a fuoco diretto, in cui il materiale entra in contatto diretto con la fiamma e i gas di combustione, sono cavalli di battaglia ad alta efficienza per processi di massa come la produzione di cemento. I forni a fuoco indiretto riscaldano il materiale attraverso la parete di un tamburo rotante, rendendoli ideali per la lavorazione di materiali delicati o per reazioni che richiedono un'atmosfera controllata.

La distinzione fondamentale tra i modelli di forno non è una questione di caratteristiche, ma di chimica del processo. La tua scelta dipende interamente da una singola domanda: il tuo materiale può essere esposto ai sottoprodotti della combustione, o richiede un ambiente isolato e controllato con precisione per ottenere la trasformazione desiderata?

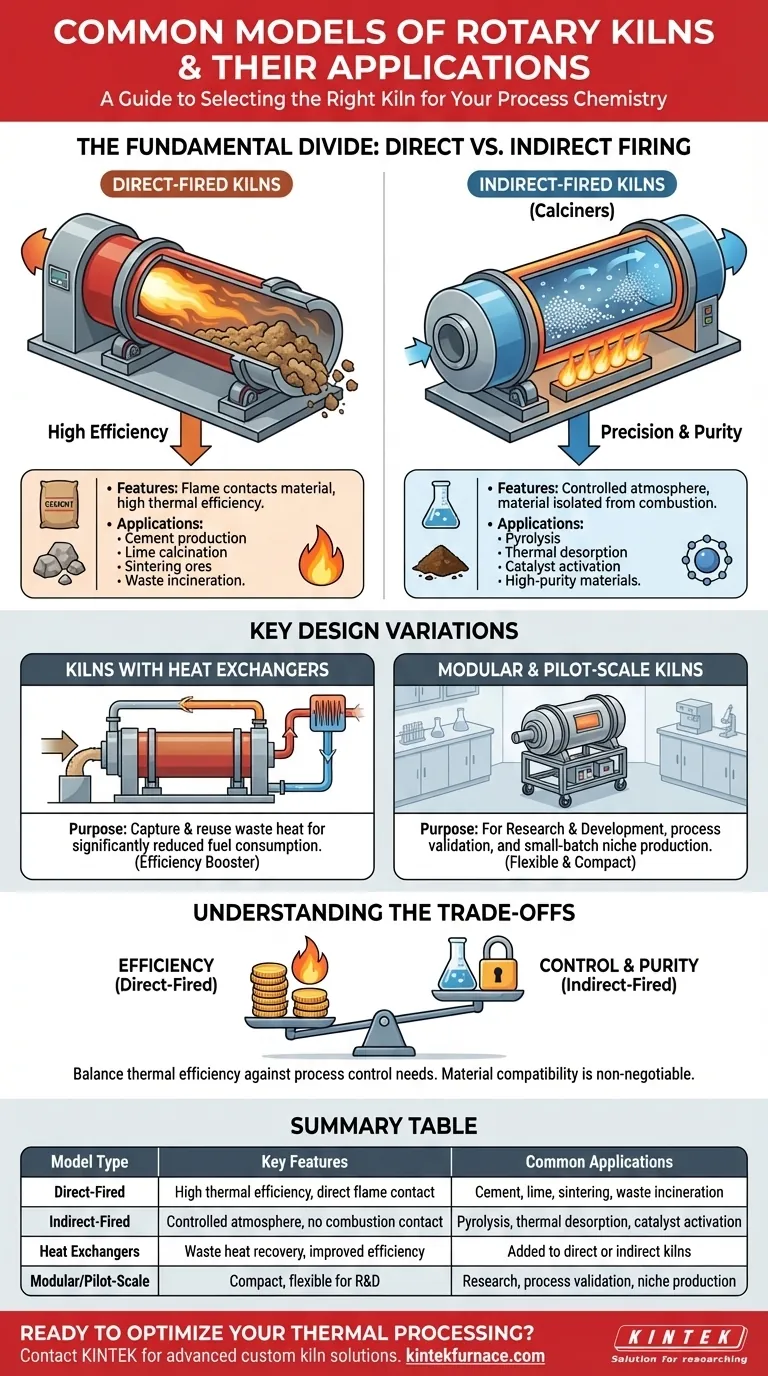

La divisione fondamentale: combustione diretta vs. indiretta

Il principio di progettazione fondamentale di qualsiasi forno rotativo è il suo metodo di trasferimento del calore. Questo singolo fattore determina le applicazioni, l'efficienza e i limiti del forno.

Forni a fuoco diretto: il cavallo di battaglia della lavorazione di massa

Un forno a fuoco diretto introduce una fiamma e gas di processo caldi direttamente nel cilindro del forno, dove entrano in stretto contatto con il materiale in lavorazione. Questo è il design più comune e termicamente efficiente.

Questi sistemi eccellono nelle applicazioni ad alta temperatura in cui il materiale è robusto e non è influenzato dall'atmosfera di combustione. Il contatto diretto consente un trasferimento di calore rapido ed efficiente.

Le applicazioni comuni includono la produzione di cemento, la calcinazione della calce, la sinterizzazione dei minerali e l'incenerimento di massa dei rifiuti.

Forni a fuoco indiretto (calcinatori): precisione e purezza

Un forno a fuoco indiretto, spesso chiamato calcinatore, funziona riscaldando l'esterno del tamburo rotante. Il materiale all'interno non entra mai in contatto con la fiamma o i gas di combustione.

Questo design fornisce un ambiente altamente controllato, essenziale quando l'atmosfera di processo deve essere specifica (ad esempio, inerte o riducente) o quando il materiale non può essere contaminato.

Gli usi tipici includono la pirolisi, la desorbimento termico dei contaminanti del suolo, l'attivazione dei catalizzatori e la lavorazione di materiali termosensibili o di elevata purezza.

Comprendere le variazioni chiave del design

Oltre al metodo di combustione principale, altre caratteristiche di progettazione ottimizzano i forni per obiettivi specifici come l'efficienza o la scala.

Forni con scambiatori di calore: aumentare l'efficienza

Gli scambiatori di calore non sono un tipo distinto di forno, ma un sistema ausiliario che può essere aggiunto a progetti a fuoco diretto o indiretto.

Il loro scopo è quello di catturare e riutilizzare il calore di scarto dal gas o dai solidi di processo in uscita. Questa energia recuperata viene tipicamente utilizzata per preriscaldare il materiale alimentato in ingresso, riducendo significativamente il consumo complessivo di carburante.

Forni modulari e su scala pilota: per ricerca e produzione di nicchia

Si tratta di sistemi compatti, spesso montati su slitte, progettati per una portata inferiore.

Il loro ruolo principale è nella ricerca e sviluppo, nella convalida dei processi e nei test su scala pilota prima di investire in una linea di produzione completa. Sono utilizzati anche per la produzione di piccoli lotti di materiali di alto valore.

Comprendere i compromessi

La selezione di un forno comporta il bilanciamento dell'efficienza termica rispetto alla necessità di controllo del processo. La mancata comprensione di questo compromesso è un errore comune e costoso.

Il costo del controllo

I forni a fuoco diretto sono intrinsecamente più efficienti dal punto di vista termico perché il calore viene trasferito direttamente al materiale. Ciò si traduce generalmente in costi di capitale e operativi inferiori per una data portata.

I forni a fuoco indiretto perdono parte dell'efficienza nel trasferimento del calore attraverso la parete del forno. Ciò li rende più costosi da costruire e utilizzare, ma è il prezzo necessario per ottenere la purezza atmosferica e il controllo preciso.

La compatibilità dei materiali non è negoziabile

Il fattore più critico è il materiale stesso. Esporre un materiale sensibile ai gas di combustione in un forno a fuoco diretto può causare reazioni secondarie indesiderate o una vera e propria contaminazione, rovinando il prodotto finale.

Al contrario, utilizzare un forno a fuoco indiretto complesso e costoso per un processo semplice e robusto come la produzione di cemento sarebbe inutilmente inefficiente e antieconomico. Il processo detta l'attrezzatura.

Come scegliere il forno giusto per il tuo processo

La tua decisione finale deve essere guidata dalla specifica trasformazione chimica e fisica che devi ottenere.

- Se la tua attenzione principale è la lavorazione ad alto volume di minerali robusti (come cemento o calce): un forno a fuoco diretto è quasi sempre la scelta più efficiente ed economica.

- Se la tua attenzione principale è la lavorazione di materiali delicati o richiede un'atmosfera specifica (come pirolisi o attivazione del catalizzatore): un forno a fuoco indiretto è essenziale per prevenire la contaminazione e controllare la reazione.

- Se la tua attenzione principale è massimizzare l'efficienza energetica: valuta l'integrazione di uno scambiatore di calore nel design del tuo forno, indipendentemente dal tipo di combustione.

- Se la tua attenzione principale è la ricerca, lo sviluppo o la produzione di piccoli lotti: un forno modulare o su scala pilota offre la flessibilità necessaria senza le spese in conto capitale di un sistema completo.

In definitiva, il forno giusto è quello che padroneggia le specifiche condizioni termiche e atmosferiche richieste dal tuo materiale.

Tabella riassuntiva:

| Tipo di modello | Caratteristiche principali | Applicazioni comuni |

|---|---|---|

| Forni a fuoco diretto | Elevata efficienza termica, contatto diretto con la fiamma | Produzione di cemento, calcinazione della calce, sinterizzazione, incenerimento di rifiuti |

| Forni a fuoco indiretto | Atmosfera controllata, nessun contatto con la combustione | Pirolisi, desorbimento termico, attivazione dei catalizzatori, materiali di elevata purezza |

| Forni con scambiatori di calore | Recupero del calore di scarto, efficienza migliorata | Aggiunti a forni diretti o indiretti per risparmio energetico |

| Forni modulari/su scala pilota | Compatto, flessibile per R&S e piccoli lotti | Ricerca, convalida dei processi, produzione di nicchia |

Pronto a ottimizzare la tua lavorazione termica con il forno rotativo giusto? Sfruttando eccezionali capacità di R&S e di produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, a vuoto e con atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare precisamente i requisiti sperimentali unici. Sia che tu abbia bisogno di un forno a fuoco diretto per materiali sfusi o di un sistema a fuoco indiretto per processi delicati, possiamo personalizzare una soluzione per migliorare l'efficienza e il controllo. Contattaci oggi per discutere le tue esigenze specifiche e scoprire come KINTEK può guidare il tuo successo!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate

- Come si controlla la profondità del letto in un forno rotante e perché è importante? Ottimizzare il Trasferimento di Calore e l'Efficienza

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali