In breve, gli elementi riscaldanti in carburo di silicio (SiC) forniscono le temperature eccezionalmente elevate, l'uniformità termica e la purezza dei materiali richieste per le fasi critiche di fabbricazione dei semiconduttori. Processi come il drogaggio, la diffusione e la ricottura richiedono un controllo termico preciso che gli elementi in SiC sono in grado di fornire in modo unico, garantendo una qualità costante e rese elevate per i wafer di silicio.

Il vantaggio principale del carburo di silicio non è solo la sua capacità di raggiungere temperature elevate, ma la sua capacità di creare un ambiente termico estremamente stabile, uniforme e pulito. Questo trasforma il forno da un semplice forno a uno strumento di precisione per manipolare i materiali a livello atomico.

La base della precisione: prestazioni termiche

Nella produzione di semiconduttori, il calore non è uno strumento di forza bruta; è un bisturi di precisione. Le proprietà elettriche di un chip finito sono il risultato diretto dei profili termici a cui è stato sottoposto durante la fabbricazione.

Raggiungere temperature di processo estreme

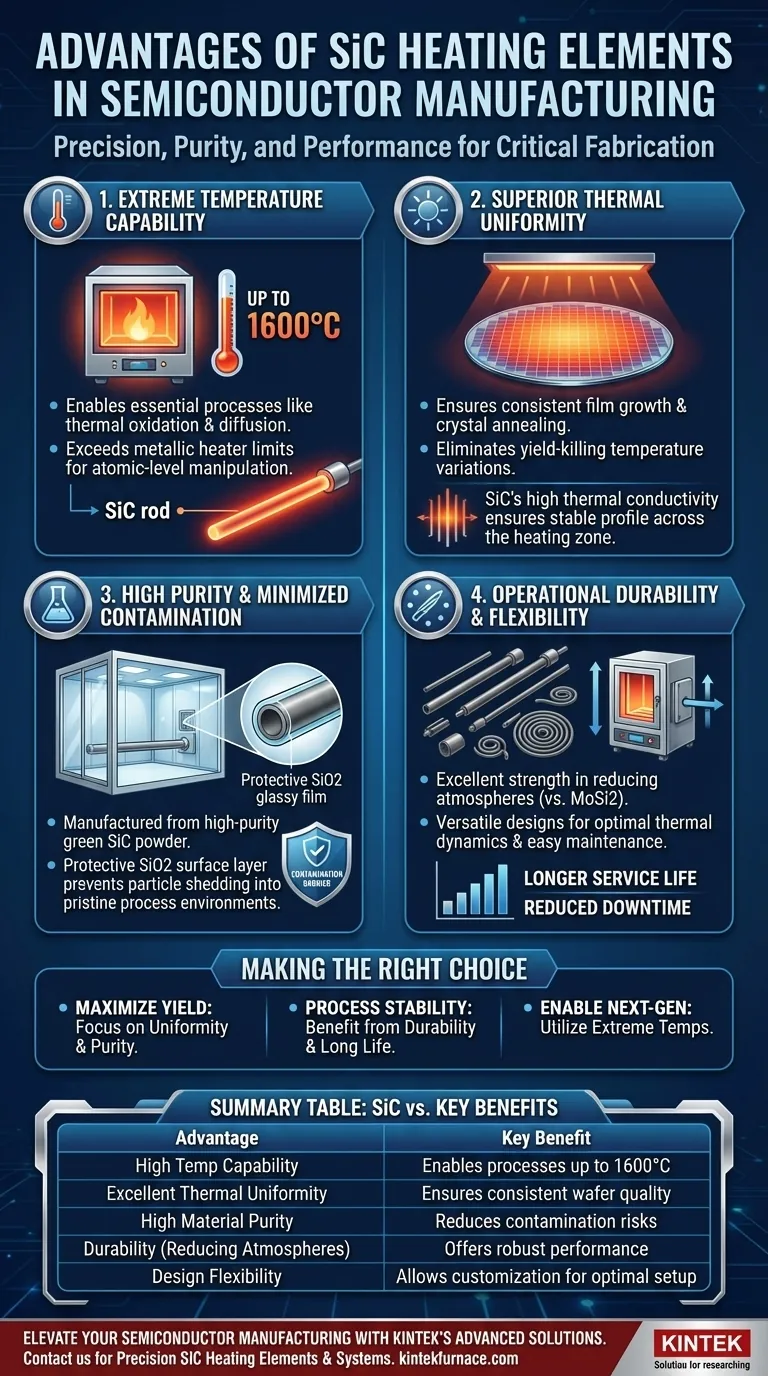

Molti processi essenziali dei semiconduttori, come l'ossidazione termica e la diffusione dei droganti, richiedono temperature ben superiori a 1000°C. Gli elementi in SiC possono operare in modo affidabile fino a 1600°C, superando di gran lunga le capacità dei tradizionali riscaldatori metallici. Questo intervallo di alta temperatura consente il necessario movimento atomico e le reazioni chimiche all'interno del wafer di silicio.

Garantire l'uniformità assoluta

Anche minime variazioni di temperatura su un singolo wafer possono portare a caratteristiche elettriche incoerenti, rendendo intere sezioni del wafer inutilizzabili. L'eccellente conduttività termica del SiC garantisce un profilo di temperatura altamente uniforme su tutta la zona di riscaldamento. Questa stabilità è fondamentale per ottenere una crescita del film, una concentrazione di droganti e una ricottura del cristallo costanti, il che influisce direttamente sulle prestazioni e sulla resa del chip.

L'imperativo della purezza: minimizzare la contaminazione

La più piccola particella estranea o impurità chimica può distruggere un microchip. I materiali utilizzati all'interno di una camera di processo sono una preoccupazione primaria per il controllo della contaminazione.

Iniziare con materiali ad alta purezza

Gli elementi in SiC di alta qualità sono fabbricati da polvere di carburo di silicio verde ad alta purezza. Ciò minimizza il rischio che l'elemento stesso introduca contaminanti nell'atmosfera del forno, che potrebbero poi diffondersi nei wafer di silicio e alterarne le delicate proprietà elettroniche.

Una superficie stabile e protettiva

Durante il funzionamento, gli elementi in SiC formano una pellicola vetrosa protettiva di biossido di silicio sulla loro superficie. Questo strato non solo migliora le proprietà antiossidanti e la durata dell'elemento, ma agisce anche come barriera, impedendo alle particelle di disperdersi nell'ambiente di processo incontaminato.

Comprendere i compromessi operativi

Sebbene il SiC offra chiari vantaggi, la scelta dell'elemento riscaldante giusto richiede la comprensione delle sue caratteristiche specifiche nel contesto.

Considerazioni atmosferiche

Gli elementi in SiC mostrano eccellente resistenza e durabilità in atmosfere riducenti. Questo li rende una scelta più robusta rispetto ad alternative come gli elementi in disiliciuro di molibdeno (MoSi2), che possono essere più suscettibili al degrado in tali ambienti. La scelta dipende interamente dalla specifica chimica del gas di processo utilizzato.

Flessibilità di progettazione e manutenzione

I riscaldatori in SiC possono essere fabbricati in varie forme (barre, spirali) e possono essere montati verticalmente o orizzontalmente. Questa versatilità consente agli ingegneri di progettare o adattare i forni per una dinamica termica ottimale e una facile manutenzione, minimizzando i costosi tempi di inattività delle apparecchiature.

Invecchiamento dell'elemento

È importante notare che gli elementi in carburo di silicio invecchiano durante la loro vita operativa, il che significa che la loro resistenza elettrica aumenta gradualmente. Questa è una caratteristica prevedibile che deve essere gestita da un sistema di controllo della potenza in grado di regolare la sua tensione di uscita per mantenere una erogazione di potenza e una temperatura costanti.

Fare la scelta giusta per il tuo processo

La scelta dell'elemento riscaldante dovrebbe essere direttamente legata ai tuoi obiettivi di processo primari all'interno dell'impianto di fabbricazione.

- Se il tuo obiettivo principale è massimizzare la resa del wafer: l'eccezionale uniformità termica e la purezza del materiale del SiC sono le tue maggiori risorse per garantire risultati costanti su ogni wafer.

- Se il tuo obiettivo principale è la stabilità del processo e il tempo di attività: la lunga durata e la durabilità del SiC, in particolare in specifiche atmosfere chimiche, riducono i cicli di manutenzione e migliorano l'affidabilità delle apparecchiature.

- Se il tuo obiettivo principale è abilitare processi di nuova generazione: la capacità del SiC di raggiungere temperature estreme apre la porta a tecniche avanzate di ricottura, diffusione e deposizione richieste per progetti di chip più piccoli e complessi.

In definitiva, l'adozione di elementi riscaldanti in carburo di silicio è una decisione strategica per migliorare il controllo del processo, proteggere dalla contaminazione e garantire l'affidabilità delle tue operazioni termiche più critiche.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave per la produzione di semiconduttori |

|---|---|

| Capacità ad alta temperatura | Consente processi fino a 1600°C, come l'ossidazione termica e la diffusione |

| Eccellente uniformità termica | Garantisce una qualità costante del wafer e rese elevate minimizzando le variazioni di temperatura |

| Elevata purezza del materiale | Riduce i rischi di contaminazione per le proprietà elettroniche sensibili |

| Durabilità in atmosfere riducenti | Offre prestazioni robuste e una maggiore durata in gas di processo specifici |

| Flessibilità di progettazione | Consente la personalizzazione per una configurazione ottimale del forno e una facile manutenzione |

Migliora la tua produzione di semiconduttori con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori elementi riscaldanti di precisione e sistemi su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, completati da forti capacità di personalizzazione profonda per soddisfare requisiti sperimentali unici. Contattaci oggi per discutere come i nostri elementi riscaldanti in SiC possono migliorare il controllo del tuo processo, aumentare le rese e garantire l'affidabilità nelle operazioni termiche critiche!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme