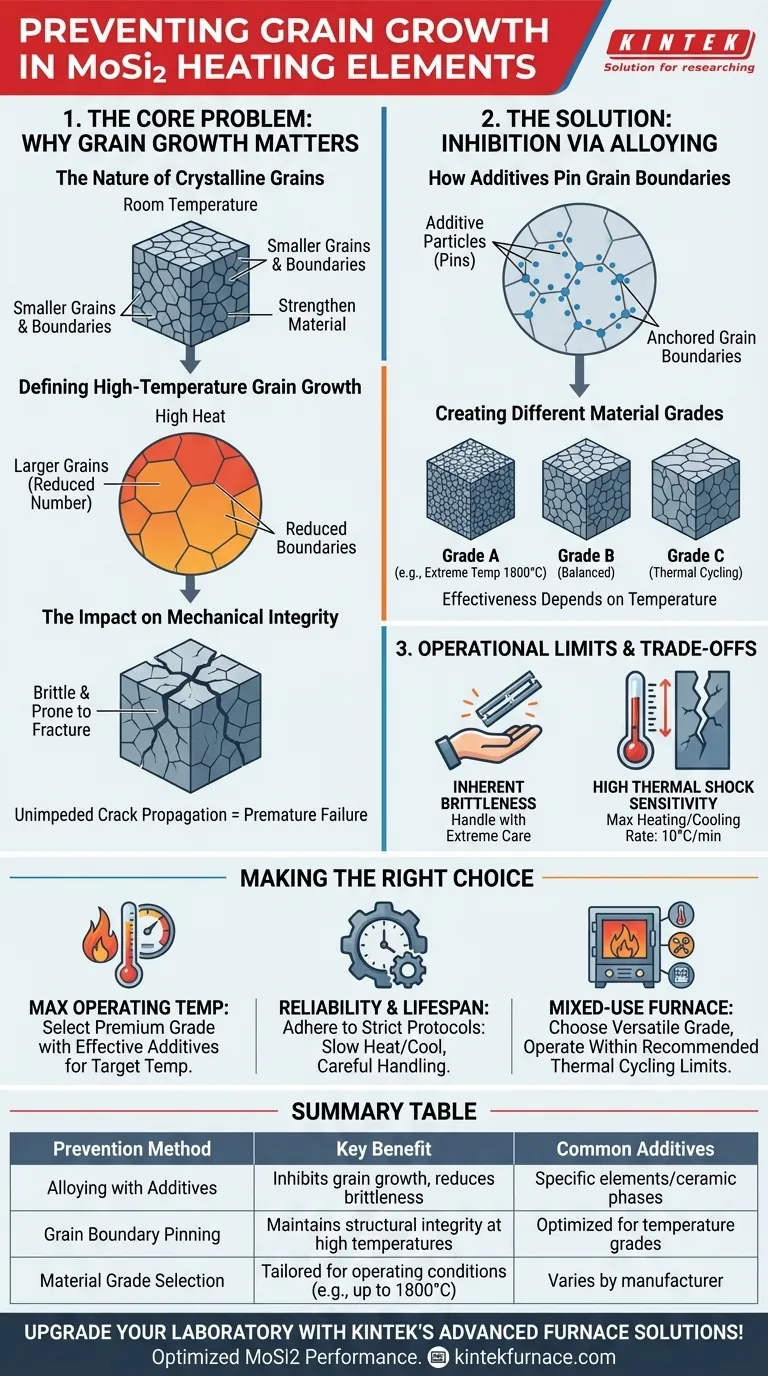

La crescita del grano negli elementi riscaldanti in MoSi2 viene prevenuta introducendo piccole quantità di specifici elementi additivi durante la produzione. Questi additivi interrompono intenzionalmente la struttura cristallina del materiale, creando diversi gradi commerciali di disilicuro di molibdeno (MoSi2), ciascuno ottimizzato per resistere alla crescita del grano in diverse temperature e condizioni operative.

Sebbene il MoSi2 offra prestazioni eccezionali ad alte temperature, la sua naturale tendenza alla crescita dei cristalli porta a fragilità e guasti prematuri. La soluzione è il controllo metallurgico, in cui specifici additivi di lega vengono utilizzati per "bloccare" i bordi dei grani cristallini, preservando l'integrità strutturale dell'elemento.

Il problema principale: perché la crescita del grano è importante

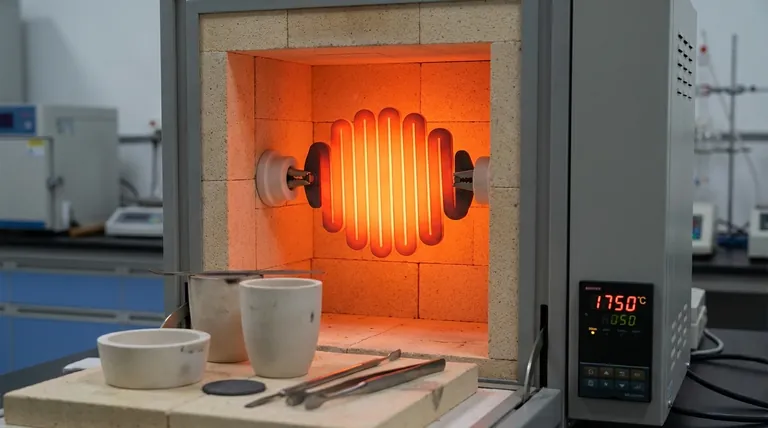

Gli elementi riscaldanti in MoSi2 sono apprezzati per la loro capacità di operare a temperature molto elevate in atmosfere ossidanti. Ciò è possibile perché formano uno strato protettivo e autoriparatore di silice vetrosa (SiO2) sulla loro superficie. Tuttavia, la loro struttura cristallina sottostante presenta una significativa sfida ingegneristica.

La natura dei grani cristallini

Come molti metalli e ceramiche, il MoSi2 è un materiale policristallino, il che significa che è composto da molti piccoli cristalli individuali chiamati grani. Questi grani sono orientati casualmente e si incontrano in interfacce note come bordi di grano.

A temperatura ambiente, questi bordi aiutano a rafforzare il materiale. Tuttavia, alle alte temperature operative per cui è progettato il MoSi2, gli atomi hanno energia sufficiente per muoversi.

Definizione di crescita del grano ad alta temperatura

Questa mobilità atomica consente ai grani più grandi di crescere consumando i loro vicini più piccoli. Questo processo, noto come crescita del grano o invecchiamento, riduce il numero totale di grani nel materiale, risultando in una struttura con cristalli individuali meno numerosi, ma molto più grandi.

L'impatto sull'integrità meccanica

Una struttura con grani grandi è significativamente più fragile e soggetta a fratture. I bordi di grano agiscono come ostacoli che impediscono la propagazione di micro-cricche.

Quando ci sono meno bordi a causa della crescita del grano, una cricca può percorrere una distanza maggiore senza impedimenti, portando al cedimento catastrofico dell'elemento riscaldante. Questo fenomeno è una causa principale della ridotta durata dell'elemento.

La soluzione: inibizione tramite lega

Per contrastare questa debolezza intrinseca, i produttori modificano la composizione del materiale MoSi2 stesso. Questa è una strategia molto più efficace rispetto al semplice controllo dell'ambiente operativo.

Come gli additivi bloccano i bordi di grano

Il metodo principale per prevenire la crescita del grano è l'introduzione di piccole quantità di altri elementi o fasi ceramiche. Questi additivi sono accuratamente selezionati per migrare verso i bordi di grano.

Una volta ai bordi, queste particelle additive agiscono come "perni" fisici. Ancorano i bordi di grano in posizione, aumentando drasticamente l'energia necessaria affinché si muovano e quindi impedendo ai grani più grandi di consumare quelli più piccoli.

Creazione di diversi gradi di materiale

Non esiste un unico additivo adatto a tutte le situazioni. L'efficacia di un inibitore della crescita del grano dipende fortemente dalla temperatura.

Ciò ha portato allo sviluppo di diversi gradi di MoSi2. Alcuni gradi sono progettati con additivi che sono più efficaci a temperature estreme (ad esempio, 1800°C), mentre altri sono ottimizzati per la longevità in applicazioni di cicli termici leggermente meno impegnative.

Comprendere i compromessi e i limiti operativi

Anche con un'ingegneria dei materiali avanzata, gli elementi in MoSi2 possiedono caratteristiche fondamentali che richiedono una gestione attenta. Comprendere questi limiti è fondamentale per un funzionamento di successo.

Fragilità intrinseca

Anche con la crescita del grano controllata correttamente, il MoSi2 è un materiale ceramico eccezionalmente fragile, in particolare a temperatura ambiente. Gli elementi devono essere maneggiati con estrema cura durante la spedizione, l'installazione e la manutenzione del forno per prevenire la rottura.

Alta sensibilità allo shock termico

Il materiale ha una resistenza molto bassa agli shock termici. Il riscaldamento o il raffreddamento rapido inducono stress interni che possono facilmente causare la rottura dell'elemento.

La maggior parte dei produttori raccomanda una velocità massima di riscaldamento e raffreddamento di non più di 10°C al minuto, specialmente quando si attraversano intervalli di temperatura più bassi in cui il materiale è meno duttile.

Fare la scelta giusta per la tua applicazione

La selezione e l'utilizzo degli elementi in MoSi2 richiedono di bilanciare la scienza dei materiali con la disciplina operativa.

- Se la tua attenzione principale è la temperatura operativa massima: Devi selezionare un grado di MoSi2 premium specificamente ingegnerizzato con additivi che inibiscono efficacemente la crescita del grano alla temperatura target.

- Se la tua attenzione principale è l'affidabilità e la durata: Devi aderire a protocolli operativi rigorosi, incluse velocità di riscaldamento/raffreddamento lente e controllate e una manipolazione eccezionalmente attenta, per mitigare la fragilità intrinseca del materiale.

- Se la tua attenzione principale è la gestione di un forno multiuso: Scegli un grado versatile e di alta qualità e opera sempre entro i limiti di ciclaggio termico raccomandati per prevenire guasti prematuri.

Comprendendo l'interazione tra la composizione del materiale e la cura operativa, puoi massimizzare le prestazioni e la durata dei tuoi elementi riscaldanti in MoSi2.

Tabella riassuntiva:

| Metodo di prevenzione | Vantaggio chiave | Additivi comuni |

|---|---|---|

| Lega con additivi | Inibisce la crescita del grano, riduce la fragilità | Elementi/fasi ceramiche specifiche |

| Blocco dei bordi di grano | Mantiene l'integrità strutturale ad alte temperature | Ottimizzato per i gradi di temperatura |

| Selezione del grado di materiale | Su misura per le condizioni operative (es. fino a 1800°C) | Varia a seconda del produttore |

Aggiorna le capacità ad alta temperatura del tuo laboratorio con le soluzioni per forni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura personalizzati, inclusi forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, come l'ottimizzazione delle prestazioni degli elementi riscaldanti in MoSi2 per una maggiore durata ed efficienza. Contattaci oggi per discutere come le nostre soluzioni possono far progredire la tua ricerca!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali tipi di elementi riscaldanti vengono comunemente utilizzati nei forni a tubo a caduta? Trova l'elemento giusto per le tue esigenze di temperatura

- Quali intervalli di temperatura sono raccomandati per gli elementi riscaldanti in SiC rispetto a quelli in MoSi2? Ottimizza le prestazioni del tuo forno

- Quali elementi riscaldanti vengono utilizzati nei forni tubolari ad alta temperatura? Scopri SiC e MoSi2 per il calore estremo

- Qual è la differenza tra SiC e MoSi2? Scegliere l'elemento riscaldante ad alta temperatura giusto

- Quali parametri specifica lo standard CEI per gli elementi riscaldanti? Garantire sicurezza e prestazioni