Nel campo della metallurgia delle polveri, un forno di sinterizzazione sottovuoto è uno strumento essenziale utilizzato per trasformare polveri metalliche compattate in parti solide e ad alta densità con proprietà meccaniche superiori. Riscaldando il materiale in un ambiente controllato e privo di ossigeno, facilita la saldatura delle particelle di polvere senza fonderle, prevenendo l'ossidazione e la contaminazione che degraderebbero la qualità del prodotto finale.

Lo scopo principale del vuoto non è semplicemente quello di consentire il riscaldamento, ma di creare un ambiente chimicamente puro. Rimuovendo i gas reattivi come l'ossigeno, la sinterizzazione sottovuoto previene la formazione di ossidi, consentendo una saldatura più pulita da particella a particella e la creazione di materiali con densità, resistenza e purezza eccezionali.

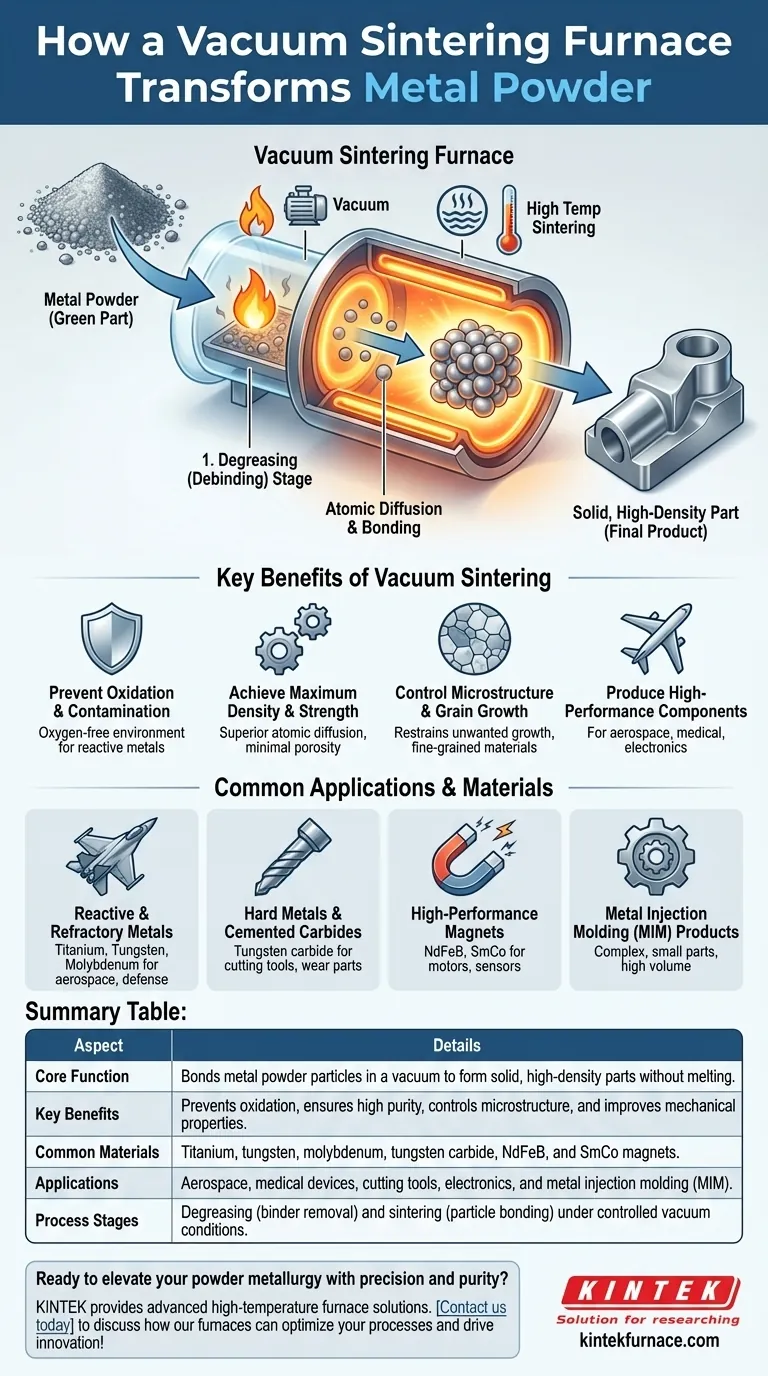

La Funzione Principale: Dalla Polvere alla Parte Solida

Cos'è la Sinterizzazione?

La sinterizzazione è un processo termico che salda le particelle di polvere insieme a una temperatura inferiore al punto di fusione del materiale. Man mano che il materiale viene riscaldato, gli atomi si diffondono attraverso i bordi delle particelle, fondendole in un pezzo solido e coerente.

Questo processo aumenta drasticamente la densità e la resistenza del componente, trasformando una parte "verde" fragile, fatta di polvere pressata, in un robusto prodotto metallico funzionale.

Il Ruolo dell'Ambiente Sottovuoto

Il vuoto è l'elemento più critico. Molti metalli avanzati, come il titanio e i metalli refrattari, sono altamente reattivi con l'ossigeno, specialmente ad alte temperature.

Il riscaldamento di questi materiali all'aria provocherebbe un'immediata ossidazione, formando uno strato di ossido fragile e debole che impedisce la corretta saldatura delle particelle. Un vuoto rimuove l'ossigeno, assicurando che le superfici metalliche rimangano pure e possano fondersi efficacemente insieme.

Il Processo a Due Fasi: Sgrassaggio e Sinterizzazione

La maggior parte dei processi di metallurgia delle polveri utilizza un legante o un lubrificante per aiutare a modellare il compatto di polvere iniziale. Questo legante deve essere rimosso prima della fase finale di sinterizzazione.

I forni sottovuoto eseguono spesso questa operazione in una fase preliminare di sgrassaggio (o "debinding"), in cui la parte viene riscaldata a una temperatura più bassa per bruciare questi composti organici. Il forno sale quindi alla temperatura di sinterizzazione più alta per completare il processo di saldatura.

Principali Vantaggi della Sinterizzazione Sottovuoto

Raggiungere Massima Densità e Resistenza

Prevenendo la formazione di pellicole di ossido tra le particelle, la sinterizzazione sottovuoto facilita una diffusione atomica superiore. Ciò si traduce in parti con densità quasi teorica, porosità minima e proprietà meccaniche notevolmente migliorate come resistenza alla trazione e durezza.

Prevenzione di Ossidazione e Contaminazione

Questo è il vantaggio principale per lavorare con materiali reattivi o di elevata purezza. L'ambiente privo di ossigeno è essenziale per produrre parti da leghe di titanio, tungsteno e molibdeno per applicazioni esigenti in campo aerospaziale e medicale.

Controllo della Microstruttura e della Crescita del Grano

Il controllo preciso della temperatura di un forno sottovuoto può limitare la crescita indesiderata dei grani cristallini durante la sinterizzazione. Ciò è particolarmente prezioso per la produzione di materiali nanocristallini o metalli duri a grana fine, che derivano le loro proprietà uniche da una microstruttura stabile e minuscola.

Produzione di Componenti ad Alte Prestazioni

La combinazione di elevata purezza, alta densità e microstruttura controllata consente la produzione di componenti per le industrie più esigenti. Ciò include tutto, dalle pale delle turbine aerospaziali ai materiali magnetici ad alte prestazioni e agli impianti medici durevoli.

Applicazioni e Materiali Comuni

Metalli Reattivi e Refrattari

I forni sottovuoto sono indispensabili per la sinterizzazione di metalli reattivi come il titanio e metalli refrattari come il tungsteno e il molibdeno. Questi materiali sono fondamentali per le industrie aerospaziale, elettronica e della difesa.

Metalli Duri e Carburi Cementati

Il processo è ampiamente utilizzato per produrre utensili da taglio in metallo duro e componenti resistenti all'usura da materiali come il carburo di tungsteno. Il vuoto assicura una saldatura forte e priva di vuoti tra le particelle dure di carburo e il legante metallico (ad esempio, cobalto).

Magneti ad Alte Prestazioni

Materiali come il Neodimio Ferro Boro (NdFeB) e il Samario Cobalto (SmCo) vengono sinterizzati sottovuoto per ottenere le specifiche proprietà magnetiche e l'integrità strutturale richieste per motori elettrici ad alta potenza, sensori ed elettronica.

Prodotti di Stampaggio a Iniezione di Metallo (MIM)

Per parti piccole, complesse e ad alto volume, il MIM è una tecnica popolare. Dopo la rimozione del legante, la sinterizzazione finale viene quasi sempre eseguita in un forno sottovuoto per ottenere la densità e la forma finale necessarie per questi componenti intricati.

Comprensione dei Compromessi e delle Alternative

Sinterizzazione Sottovuoto vs. Sinterizzazione in Atmosfera

Un forno sottovuoto non è l'unica opzione. Per materiali meno reattivi come alcuni acciai inossidabili o leghe di rame, la sinterizzazione in atmosfera può essere una scelta più economica. Questo processo utilizza un'atmosfera protettiva di gas inerti (come l'argon) o gas reattivi (come l'idrogeno) per prevenire l'ossidazione.

Sinterizzazione vs. Ricottura

È fondamentale distinguere la sinterizzazione dalla ricottura. La sinterizzazione è un processo di formatura che salda le particelle di polvere in una massa solida. La ricottura sottovuoto, al contrario, è un processo di trattamento termico eseguito su una parte già solida per alleviare le sollecitazioni interne e migliorare la duttilità, non per formarla.

Costo e Complessità

I forni di sinterizzazione sottovuoto rappresentano un investimento di capitale significativo e richiedono conoscenze specialistiche per il loro funzionamento e la loro manutenzione. Anche i cicli di processo sono generalmente più lunghi della sinterizzazione in atmosfera, il che può influire sulla produttività.

Prendere la Scelta Giusta per il Tuo Obiettivo

Quando si decide un processo termico per la metallurgia delle polveri, il materiale e il risultato desiderato sono fondamentali.

- Se il tuo obiettivo principale è la produzione di parti da metalli reattivi come il titanio o metalli refrattari: Un forno sottovuoto è imprescindibile per prevenire l'ossidazione e garantire l'integrità del materiale.

- Se il tuo obiettivo principale è creare metalli duri o materiali magnetici ultra-densi e a grana fine: L'ambiente controllato di un forno sottovuoto è fondamentale per gestire la microstruttura e massimizzare le prestazioni.

- Se il tuo obiettivo principale è la produzione economica di polveri di ferro o acciaio meno reattive: Dovresti valutare se un forno ad atmosfera controllata offre un equilibrio sufficiente tra costi e benefici per i tuoi requisiti di qualità.

In definitiva, il forno di sinterizzazione sottovuoto è uno strumento potente che consente agli ingegneri di costruire componenti di alto valore con proprietà controllate con precisione che sono irraggiungibili con altri mezzi.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Funzione Principale | Saldare particelle di polvere metallica sottovuoto per formare parti solide e ad alta densità senza fusione. |

| Vantaggi Chiave | Previene l'ossidazione, garantisce elevata purezza, controlla la microstruttura e migliora le proprietà meccaniche. |

| Materiali Comuni | Titanio, tungsteno, molibdeno, carburo di tungsteno, magneti NdFeB e SmCo. |

| Applicazioni | Aerospaziale, dispositivi medici, utensili da taglio, elettronica e stampaggio a iniezione di metallo (MIM). |

| Fasi del Processo | Sgrassaggio (rimozione del legante) e sinterizzazione (saldatura delle particelle) in condizioni di vuoto controllato. |

Pronto a elevare la tua metallurgia delle polveri con precisione e purezza? Sfruttando R&S eccezionali e produzione interna, KINTEK fornisce a diversi laboratori soluzioni di forni ad alta temperatura avanzate. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Sia che tu stia lavorando con metalli reattivi, leghe dure o materiali magnetici, forniamo soluzioni su misura per una densità e prestazioni superiori. Contattaci oggi per discutere come i nostri forni possono ottimizzare i tuoi processi e guidare l'innovazione nel tuo settore!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Qual è lo scopo dell'esecuzione del ricottura a vuoto medio sulle ampolle di lavoro? Garantire la diffusione pura ad alta temperatura

- Quali condizioni di lavorazione fornisce un forno a vuoto per microsfere di TiCp/Fe? Sinterizzazione a 900 °C

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Perché è necessario un ambiente ad alto vuoto nell'impoverimento della scoria di rame? Massimizza l'efficienza della separazione della matte

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto