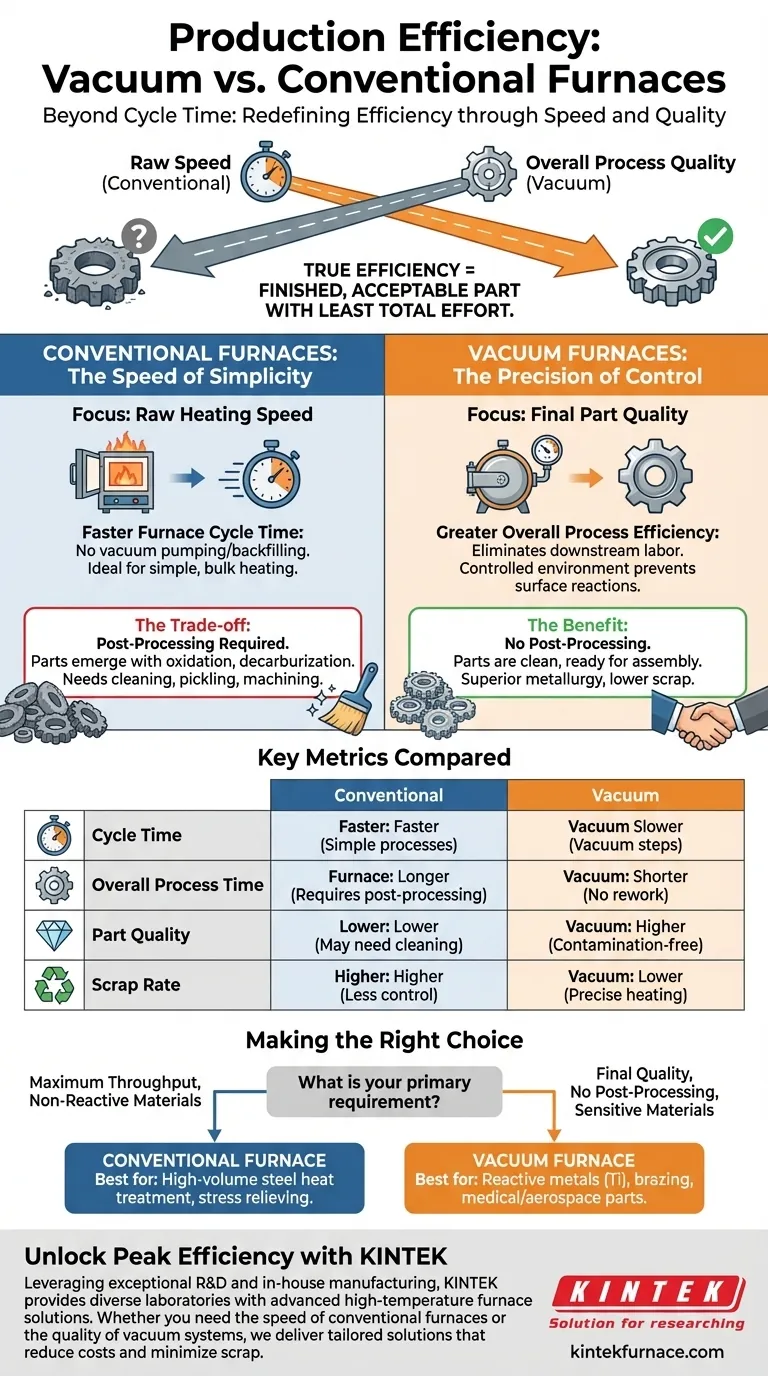

Confrontare direttamente l'efficienza produttiva dei forni sottovuoto e convenzionali è fuorviante poiché il termine "efficienza" assume significati diversi in ciascun contesto. Mentre un forno convenzionale potrebbe completare un ciclo di riscaldamento e raffreddamento grezzo più velocemente, un forno sottovuoto fornisce spesso un'efficienza di processo complessiva molto maggiore fornendo un pezzo finito di qualità superiore che non richiede rilavorazioni o operazioni di pulizia secondarie.

Il problema centrale non è quale forno sia più veloce, ma quale processo fornisca un pezzo finito e accettabile con il minimo sforzo totale. I forni convenzionali privilegiano la velocità di riscaldamento grezzo, mentre i forni sottovuoto privilegiano la qualità finale del pezzo, eliminando spesso intere fasi di post-lavorazione.

Ridefinire l'"Efficienza Produttiva": Velocità vs. Qualità

Per prendere una decisione informata, è necessario guardare oltre la semplice metrica del tempo ciclo e valutare l'efficienza lungo l'intero flusso di lavoro di produzione, dal materiale grezzo al pezzo finito.

La Metrica Ovvia: Tempo Ciclo del Forno

I forni convenzionali hanno spesso un vantaggio nel tempo ciclo grezzo. Non richiedono le fasi aggiuntive di evacuazione per creare il vuoto e quindi di riempimento con un gas inerte.

Ciò fa apparire i loro cicli di riscaldamento e raffreddamento più veloci sulla carta, specialmente per la semplice ricottura o rinvenimento di pezzi di grandi dimensioni.

La Metrica Critica: Tempo Totale di Processo

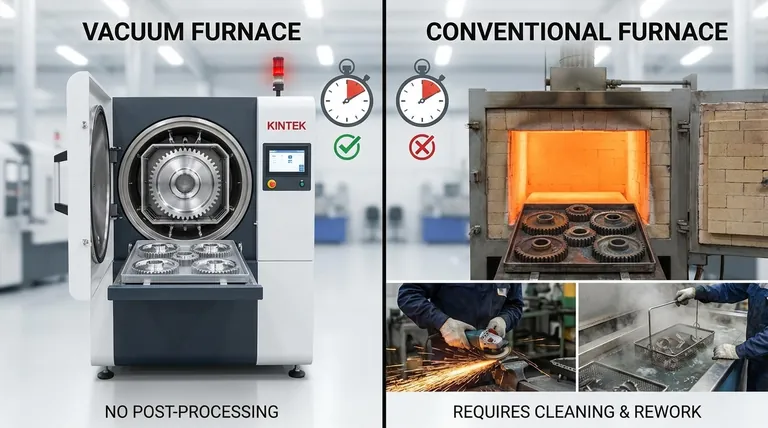

I forni sottovuoto eccellono eliminando la manodopera a valle. Poiché operano in un ambiente controllato e privo di contaminazioni, prevengono ossidazione, decarburazione e altre reazioni superficiali indesiderate.

Ciò significa che i pezzi escono dal forno puliti e pronti per la fase di assemblaggio successiva, eliminando completamente la necessità di post-lavorazioni come sabbiatura, decapaggio acido o lavorazione meccanica per rimuovere uno strato superficiale danneggiato.

L'Impatto della Qualità Finale del Pezzo

I forni sottovuoto forniscono un riscaldamento eccezionalmente uniforme e un controllo preciso della temperatura. Questo ambiente controllato si traduce in proprietà metallurgiche superiori, come migliore densità del materiale, ridotta porosità e maggiore resistenza.

Questo livello di controllo qualità riduce drasticamente i tassi di scarto e rigetto, un fattore che influisce in modo significativo sulla vera efficienza produttiva e sui costi.

Come Ciascun Tipo di Forno Ottiene i Risultati

Le differenze di efficienza derivano direttamente dai principi operativi fondamentali di ciascuna tecnologia di forno.

Forni Convenzionali: La Velocità della Semplicità

Questi forni riscaldano i pezzi nell'atmosfera ambiente o in un semplice gas protettivo. La loro progettazione è semplice, rendendoli facili da usare e adatti a un'ampia gamma di applicazioni industriali generiche.

La loro forza risiede nella lavorazione di grandi volumi di materiali non reattivi dove la finitura superficiale non è la preoccupazione principale.

Forni Sottovuoto: La Precisione di un Ambiente Controllato

Rimuovendo i gas atmosferici, un forno sottovuoto crea un ambiente puro per la lavorazione termica. Questo è fondamentale per prevenire reazioni chimiche indesiderate con la superficie del pezzo.

Questa precisione è ciò che rende i forni sottovuoto essenziali per processi di alto valore come la brasatura e per il trattamento di metalli sensibili e reattivi come titanio e leghe ad alta purezza.

Non Tutti i Vuoti Sono Uguali

Il termine "forno sottovuoto" copre una gamma. I forni a basso vuoto hanno tempi di evacuazione e di ciclo complessivi più rapidi, offrendo un equilibrio tra velocità e qualità.

I forni ad alto vuoto e ultra-alto vuoto sono più lenti a causa del tempo considerevole richiesto per raggiungere un vuoto quasi perfetto, una necessità per le applicazioni aerospaziali, mediche ed elettroniche più esigenti.

Comprendere i Compromessi Critici

Scegliere il tipo di forno sbagliato basandosi su una singola metrica come il tempo ciclo può introdurre costi nascosti significativi e colli di bottiglia nella produzione.

Il Caso dei Forni Convenzionali

Un forno convenzionale è spesso la scelta più conveniente per il trattamento termico ad alto volume di acciai e leghe standard dove una certa ossidazione superficiale è accettabile o facilmente rimovibile.

Per processi semplici come la distensione di grandi strutture, la loro velocità e semplicità sono ineguagliate.

Il Caso Non Negoziabile dei Forni Sottovuoto

Per qualsiasi processo che coinvolga metalli reattivi, acciai ad alto tenore di carbonio dove la decarburazione è un rischio, o l'unione di componenti tramite brasatura, un forno sottovuoto non è opzionale.

In queste applicazioni, il ciclo "più lento" è il prezzo necessario per ottenere le proprietà metallurgiche richieste e garantire l'integrità e la sicurezza del prodotto finale.

I Costi Nascosti di un Ciclo "Più Veloce"

Optare per un forno convenzionale per risparmiare tempo può portare a costi a valle significativi. È necessario prevedere la manodopera, le attrezzature e il tempo richiesti per la pulizia post-trattamento.

Inoltre, un processo meno controllato porta inevitabilmente a un tasso di scarto più elevato, che può rapidamente cancellare qualsiasi risparmio percepito derivante da un ciclo di forno più veloce.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione deve essere basata sui requisiti finali del tuo pezzo, non solo sulla velocità di una singola fase di produzione.

- Se la tua priorità principale è la massima produttività per materiali non sensibili: Un forno convenzionale offre spesso il tempo ciclo grezzo del forno più veloce per la lavorazione di massa.

- Se la tua priorità principale è la qualità finale del pezzo e l'eliminazione della post-lavorazione: Un forno sottovuoto offre risultati superiori e un flusso di lavoro end-to-end più efficiente.

- Se stai lavorando con metalli reattivi, brasatura o pezzi per applicazioni mediche/aerospaziali: Un forno sottovuoto è l'unica tecnologia in grado di soddisfare gli standard di qualità e sicurezza necessari.

In definitiva, la vera efficienza produttiva si misura non dalla velocità di una singola fase, ma dal tempo totale, dal costo e dallo sforzo richiesti per produrre un pezzo finito che soddisfi le specifiche.

Tabella Riassuntiva:

| Metrica | Forno Convenzionale | Forno Sottovuoto |

|---|---|---|

| Tempo Ciclo | Più veloce per processi semplici | Più lento a causa delle fasi di vuoto |

| Tempo Totale di Processo | Più lungo con post-lavorazione | Più breve, nessuna rilavorazione necessaria |

| Qualità del Pezzo | Inferiore, potrebbe richiedere pulizia | Superiore, privo di contaminazioni |

| Tasso di Scarto | Più alto a causa di minor controllo | Più basso con riscaldamento preciso |

| Ideale Per | Materiali non reattivi ad alto volume | Metalli reattivi, brasatura, applicazioni di alta qualità |

Sblocca la Massima Efficienza con le Soluzioni Forno Avanzate di KINTEK

Sfruttando eccellenti capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di profonda personalizzazione per soddisfare precisamente i requisiti sperimentali unici. Sia che tu abbia bisogno della velocità dei forni convenzionali o della qualità dei sistemi sottovuoto, forniamo soluzioni su misura che riducono i costi, minimizzano gli scarti ed eliminano la post-lavorazione. Contattaci oggi per discutere come possiamo ottimizzare il tuo processo di trattamento termico e aumentare la tua efficienza produttiva!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza