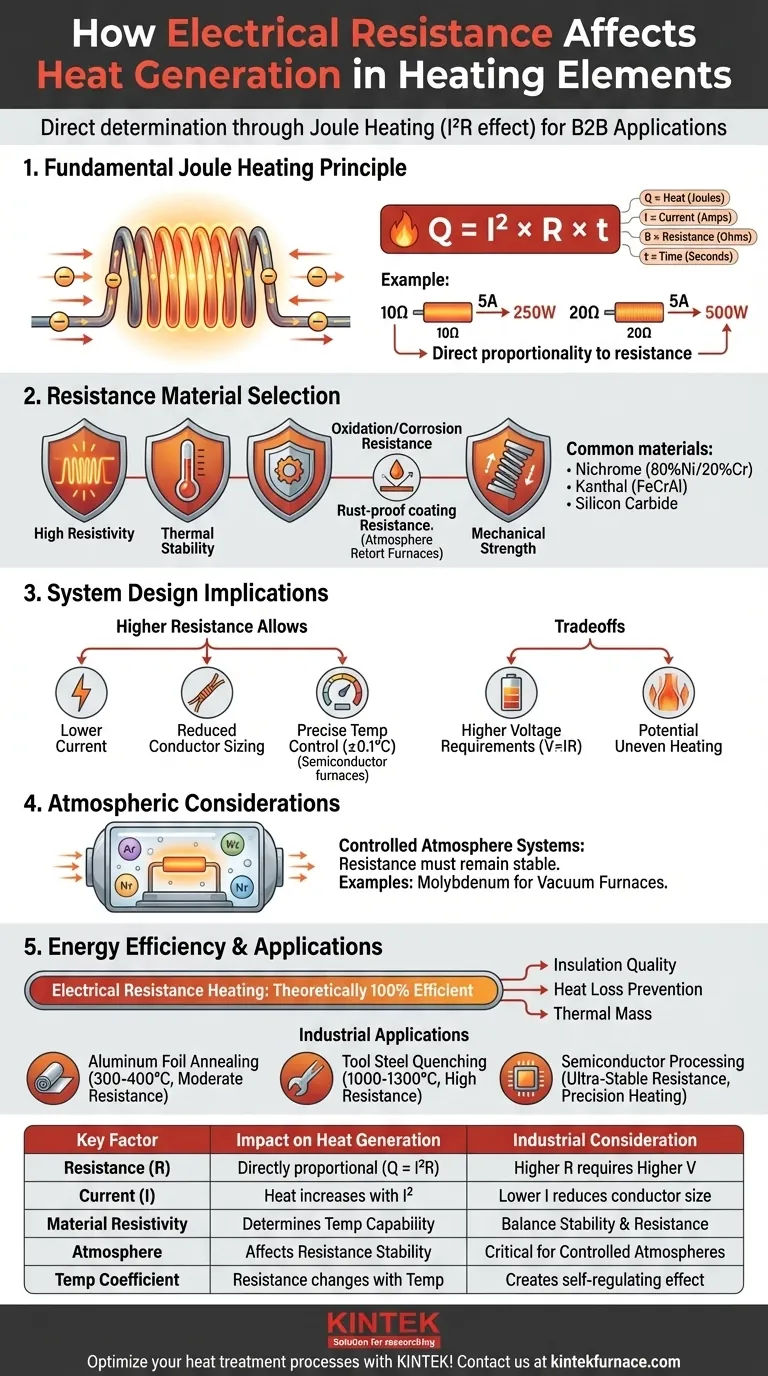

La resistenza elettrica dell'elemento riscaldante determina direttamente la sua capacità di generare calore attraverso il riscaldamento Joule (effetto I²R). Una resistenza maggiore porta a una maggiore emissione di calore quando scorre la corrente, ma richiede un attento bilanciamento con le proprietà dei materiali e la progettazione del sistema. Questo principio si applica universalmente ai sistemi di riscaldamento, dai semplici riscaldatori in ceramica ai forni industriali avanzati come i forni a pozzo con atmosfera controllata. La resistenza deve essere sufficiente a generare le temperature richieste, mantenendo al contempo l'efficienza energetica e la longevità dell'apparecchiatura.

Punti chiave spiegati:

-

Principio fondamentale del riscaldamento Joule

- La generazione di calore (Q) segue la formula: Q = I² × R × t

- I = Corrente (Ampere)

- R = Resistenza (Ohm)

- t = Tempo (Secondi)

- Una resistenza maggiore aumenta direttamente l'emissione di calore in proporzione al quadrato della corrente

- Esempio: un elemento da 10Ω a 5A produce 250W (5² × 10), mentre un elemento da 20Ω alla stessa corrente produce 500W

- La generazione di calore (Q) segue la formula: Q = I² × R × t

-

Criteri di selezione del materiale resistivo

- I materiali resistivi ottimali devono bilanciare:

- Resistività sufficientemente alta per generare le temperature target

- Stabilità termica alle temperature operative

- Resistenza all'ossidazione/corrosione (particolarmente critica nei forni a pozzo con atmosfera controllata)

- Resistenza meccanica sotto cicli termici

- Materiali comuni: Nichelcromo (80%Ni/20%Cr), Kanthal (FeCrAl), carburo di silicio

- I materiali resistivi ottimali devono bilanciare:

-

Implicazioni della progettazione del sistema

- Gli elementi a resistenza più elevata consentono:

- Requisiti di corrente inferiori per la stessa emissione di calore

- Dimensionamento ridotto dei conduttori nel cablaggio dell'alimentazione

- Controllo della temperatura più preciso (come si vede nei forni per semiconduttori con precisione di ±0,1°C)

- Compromessi includono:

- Requisiti di tensione più elevati (V=IR)

- Potenziale di riscaldamento non uniforme se la resistenza non è uniforme

- Gli elementi a resistenza più elevata consentono:

-

Considerazioni sull'atmosfera

- Nei sistemi ad atmosfera controllata:

- La resistenza deve rimanere stabile nonostante i gas reattivi

- Materiali come il molibdeno utilizzati nei forni a vuoto mantengono una resistenza costante

- La composizione del gas influisce sull'efficienza del trasferimento di calore nonostante un riscaldamento a resistenza identico

- Nei sistemi ad atmosfera controllata:

-

Fattori di efficienza energetica

- Il riscaldamento a resistenza elettrica è teoricamente efficiente al 100% (tutta l'elettricità si converte in calore)

- L'efficienza pratica dipende da:

- Qualità dell'isolamento

- Prevenzione delle perdite di calore (design sigillati nei forni a atmosfera)

- Massa termica dei componenti del sistema

-

Applicazioni industriali

- Diversi processi richiedono caratteristiche di resistenza specifiche:

- Ricottura del foglio di alluminio: resistenza moderata per 300-400°C

- Tempra dell'acciaio per utensili: elevata resistenza per 1000-1300°C

- Lavorazione dei semiconduttori: resistenza ultra-stabile per il riscaldamento di precisione

- Diversi processi richiedono caratteristiche di resistenza specifiche:

Hai considerato come il coefficiente di temperatura della resistenza influisce sulle prestazioni? La maggior parte degli elementi riscaldanti aumenta la resistenza man mano che si riscaldano, creando un effetto autoregolante che deve essere considerato nella progettazione del sistema di controllo. Ciò diventa particolarmente importante quando si mantengono atmosfere precise nei processi di trattamento termico.

Tabella riassuntiva:

| Fattore chiave | Impatto sulla generazione di calore | Considerazione industriale |

|---|---|---|

| Resistenza (R) | Direttamente proporzionale all'emissione di calore (Q = I²R) | Una resistenza maggiore richiede una tensione maggiore |

| Corrente (I) | Il calore aumenta con il quadrato della corrente | Una corrente inferiore riduce le esigenze di dimensionamento dei conduttori |

| Resistività del materiale | Determina la capacità di temperatura | Deve bilanciare stabilità termica e resistenza all'ossidazione |

| Atmosfera | Influenza la stabilità della resistenza | Critico per i forni a vuoto/atmosfera controllata |

| Coefficiente di temperatura | La resistenza cambia con la temperatura | Crea un effetto autoregolante in alcuni sistemi |

Ottimizza i tuoi processi di trattamento termico con soluzioni ingegnerizzate di precisione da KINTEK! I nostri forni ad alta temperatura e sistemi a vuoto avanzati sono progettati con elementi riscaldanti calibrati con precisione per fornire prestazioni termiche senza pari. Sia che tu abbia bisogno di configurazioni standard o di soluzioni completamente personalizzate, la nostra R&S interna e le capacità di produzione assicurano che i tuoi requisiti esatti siano soddisfatti.

Contatta oggi i nostri esperti di ingegneria termica per discutere come possiamo migliorare le tue applicazioni di riscaldamento di laboratorio o industriali con i nostri:

- Forni a pozzo con atmosfera controllata

- Sistemi ad altissimo vuoto

- Forni rotativi di precisione

- Soluzioni di riscaldamento a resistenza personalizzate

Prodotti che potresti cercare:

Visualizza finestre di osservazione ad alto vuoto per il monitoraggio del forno Esplora valvole a vuoto di precisione per sistemi ad atmosfera controllata Scopri i forni di sinterizzazione sottovuoto ad alta pressione Vedi finestre di osservazione con flangia KF per applicazioni sottovuoto Scopri i forni rotativi per la rigenerazione dei materiali

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni