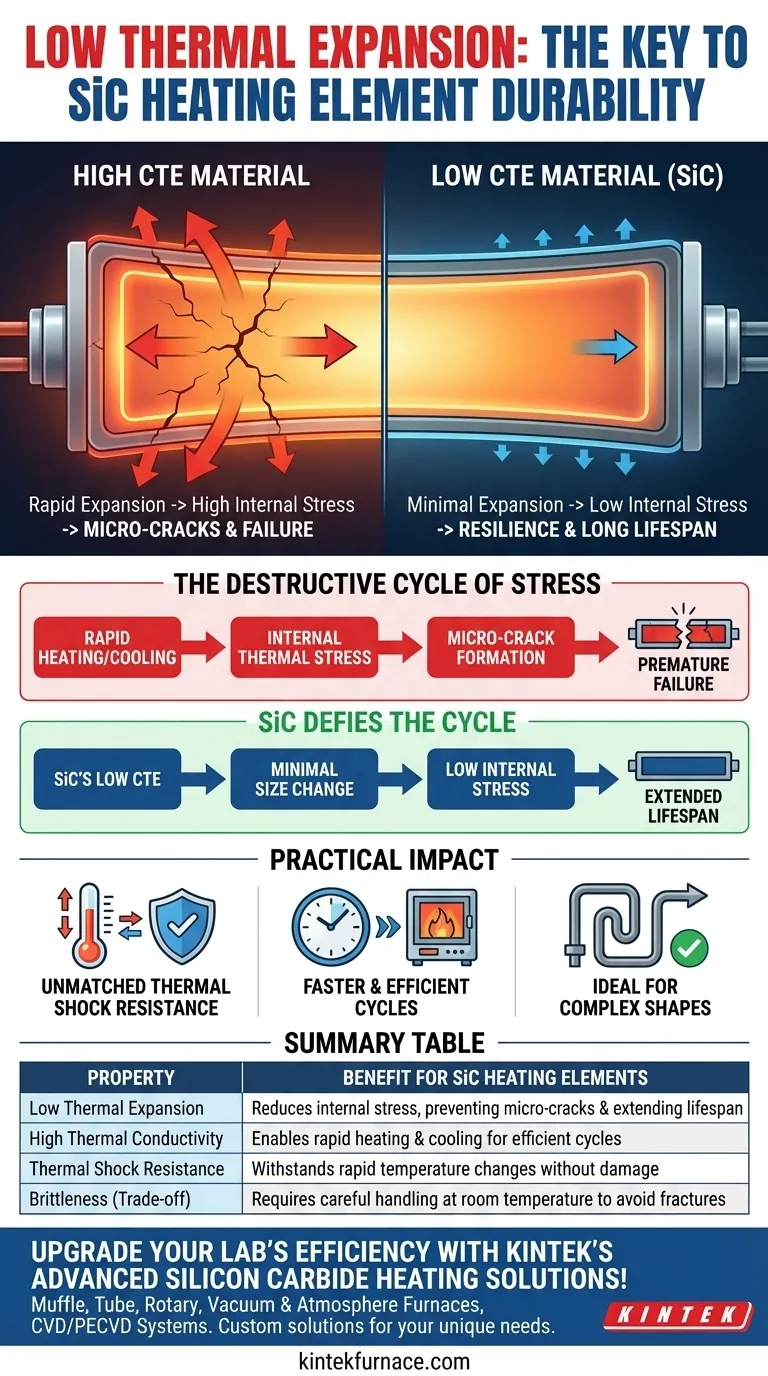

In sostanza, la bassa dilatazione termica è la chiave per l'eccezionale resilienza del carburo di silicio. Questa proprietà significa che l'elemento riscaldante si espande e si contrae fisicamente molto poco, anche quando la sua temperatura cambia drasticamente. Questa stabilità riduce al minimo lo stress meccanico interno che si accumula durante i cicli di riscaldamento e raffreddamento, prevenendo la formazione di micro-crepe e fratture che altrimenti porterebbero a un guasto prematuro e a una vita utile ridotta.

Il motivo principale per cui gli elementi riscaldanti in carburo di silicio (SiC) sono così durevoli è la loro fondamentale resistenza allo shock termico. Poiché non cambiano dimensione in modo significativo quando vengono riscaldati o raffreddati, evitano gli stress interni autolesionistici che causano il degrado e il guasto di altri materiali nel tempo.

La fisica dello stress termico: perché l'espansione è importante

Per comprendere la durabilità, dobbiamo prima comprendere la forza principale che distrugge gli elementi riscaldanti: lo stress interno causato dal cambiamento di temperatura.

Cos'è la dilatazione termica?

Quasi tutti i materiali si espandono quando riscaldati e si contraggono quando raffreddati. Questo cambiamento di dimensione è quantificato dal coefficiente di dilatazione termica (CTE).

Un materiale con un CTE elevato, come l'alluminio, subirà un cambiamento di dimensione significativo per un dato aumento di temperatura. Un materiale con un CTE basso, come il carburo di silicio, subirà un cambiamento molto minore.

Il ciclo distruttivo dello stress

Quando un elemento riscaldante viene acceso, si riscalda rapidamente. Mentre si riscalda, cerca di espandersi. Se parti diverse dell'elemento si riscaldano a velocità diverse, o se l'elemento è vincolato dal suo montaggio, questa espansione crea un'immensa tensione e compressione interna.

Questo processo, noto come stress termico, si ripete ogni volta che l'elemento si riscalda e si raffredda. Ogni ciclo agisce come piegare ripetutamente una graffetta, indebolendo gradualmente la struttura del materiale fino a quando alla fine non si rompe.

Come il SiC sfida questo ciclo

L'espressivo basso coefficiente di dilatazione termica del carburo di silicio è il suo vantaggio distintivo. Semplicemente, non tende a cambiare molto dimensione, indipendentemente dalle oscillazioni di temperatura.

Poiché si espande e si contrae così poco, il livello di stress interno generato durante un ciclo di riscaldamento o raffreddamento è drasticamente ridotto. Questa stabilità intrinseca è ciò che previene il danno ciclico che distrugge gli elementi realizzati con altri materiali.

Impatto pratico nei forni ad alta temperatura

Questo principio fondamentale ha conseguenze pratiche dirette per il funzionamento e l'efficienza del forno.

Resistenza impareggiabile allo shock termico

Lo shock termico si verifica quando un oggetto subisce un rapido cambiamento di temperatura. Per un elemento riscaldante, questo accade durante ogni avvio, spegnimento o anche quando viene aperta una porta del forno fredda.

La bassa dilatazione termica del SiC lo rende eccezionalmente resistente allo shock termico. Può sopportare queste rapide fluttuazioni di temperatura senza subire il danno strutturale che incrinerebbe o frantumerebbe un materiale più sensibile.

Abilitare cicli più rapidi ed efficienti

Il carburo di silicio possiede anche un'eccellente conducibilità termica, il che significa che trasferisce il calore molto rapidamente. Ciò consente un rapido riscaldamento e raffreddamento della camera del forno.

La combinazione di alta conducibilità termica e bassa dilatazione termica è fondamentale. Il SiC può essere riscaldato e raffreddato rapidamente (un vantaggio dell'alta conducibilità) senza distruggersi (un vantaggio della bassa espansione). Ciò consente tempi di ciclo di processo più brevi, migliorando la produttività e l'efficienza operativa.

Comprendere i compromessi

Sebbene le sue proprietà termiche siano eccezionali, nessun materiale è privo di considerazioni. Comprendere questi compromessi è fondamentale per una corretta applicazione.

Fragilità a temperatura ambiente

Come la maggior parte delle ceramiche, il carburo di silicio è molto duro ma può essere fragile prima di raggiungere la temperatura operativa. Deve essere maneggiato con cura durante la spedizione e l'installazione per evitare che lo shock meccanico causi fratture.

Sensibilità atmosferica e invecchiamento

Nel corso di centinaia o migliaia di ore di funzionamento, gli elementi in SiC possono essere influenzati dall'atmosfera del forno. Processi come l'ossidazione possono cambiare lentamente la resistenza elettrica dell'elemento, il che è una parte normale del processo di invecchiamento che deve essere tenuta in considerazione nella progettazione del sistema.

Fare la scelta giusta per il tuo obiettivo

In definitiva, la bassa dilatazione termica del SiC non è solo una specifica tecnica; è la ragione delle sue prestazioni superiori in applicazioni esigenti.

- Se il tuo obiettivo principale è la massima durata e affidabilità: La bassa dilatazione termica del SiC si traduce direttamente in meno guasti dovuti allo shock termico, rendendolo la scelta più durevole per le operazioni cicliche.

- Se il tuo obiettivo principale è l'efficienza del processo: La capacità del SiC di resistere al rapido riscaldamento consentito dalla sua alta conducibilità consente tempi di ciclo più brevi e una maggiore produttività.

- Se stai progettando un forno con forme complesse degli elementi: Il minimo cambiamento dimensionale del SiC riduce il rischio di concentrazione di stress e guasto meccanico in corrispondenza di curve o punti di connessione.

Comprendere questa proprietà fondamentale ti consente di scegliere un materiale che non solo funziona, ma dura nel tempo.

Tabella riassuntiva:

| Proprietà | Vantaggio per gli elementi riscaldanti in SiC |

|---|---|

| Bassa dilatazione termica | Riduce lo stress interno, prevenendo micro-crepe ed estendendo la vita utile |

| Alta conducibilità termica | Consente riscaldamento e raffreddamento rapidi per cicli efficienti |

| Resistenza allo shock termico | Resiste a rapidi cambiamenti di temperatura senza danni |

| Fragilità (Compromesso) | Richiede una manipolazione attenta a temperatura ambiente per evitare fratture |

Migliora l'efficienza del tuo laboratorio con le soluzioni avanzate di riscaldamento in carburo di silicio di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori opzioni di forni ad alta temperatura come forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono un adattamento preciso alle tue esigenze sperimentali uniche, offrendo durata e prestazioni. Contattaci oggi per discutere di come possiamo migliorare i tuoi processi!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature