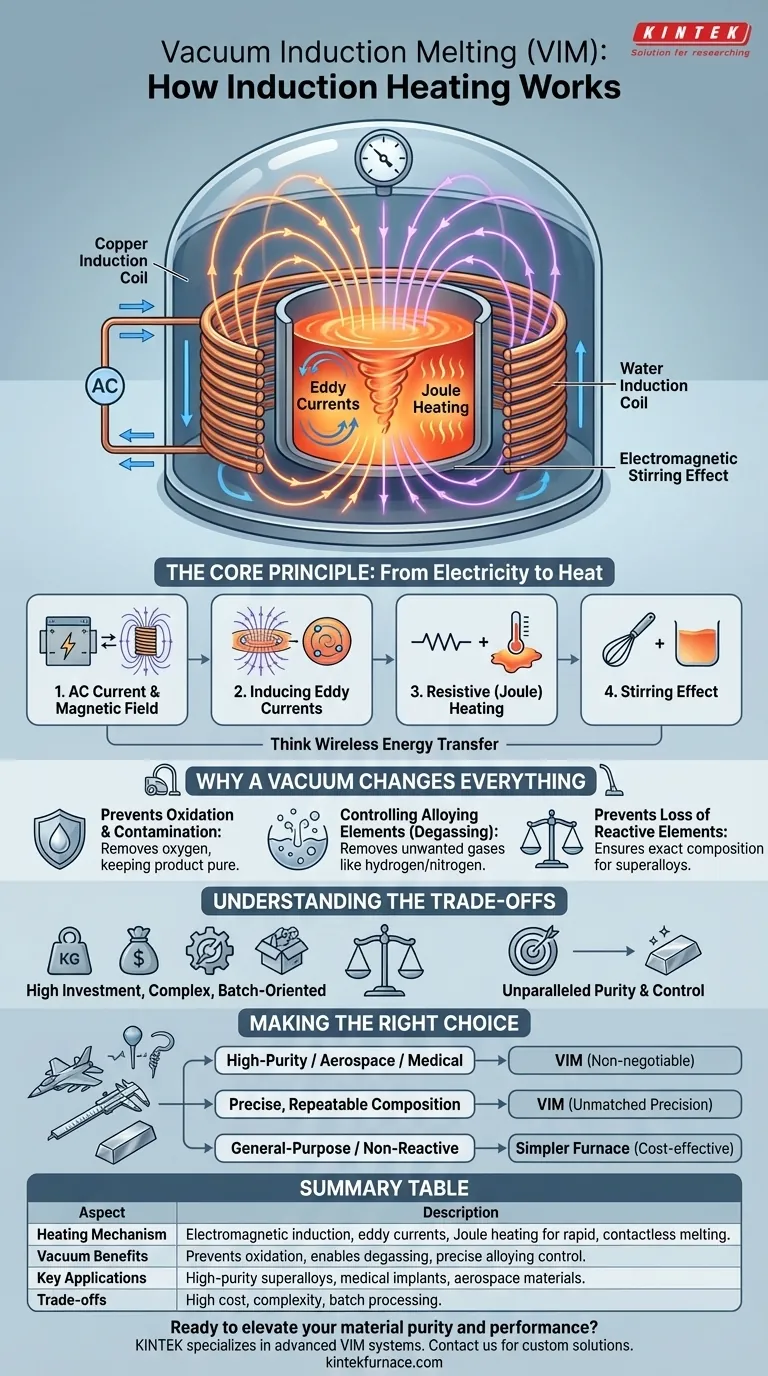

Al suo centro, un forno a induzione sotto vuoto (VIM) utilizza un campo magnetico potente e fluttuante per generare calore direttamente all'interno del metallo stesso. Una corrente elettrica alternata viene fatta passare attraverso una bobina di rame, che crea il campo magnetico. Questo campo induce forti correnti elettriche, note come correnti parassite, all'interno del metallo da fondere, e la resistenza naturale del metallo a queste correnti genera un calore intenso e rapido, facendolo fondere, il tutto all'interno di una camera a vuoto che previene la contaminazione.

La vera potenza di un forno VIM non risiede solo nella sua capacità di fondere il metallo senza contatto diretto, ma nella sua combinazione unica di questo metodo di riscaldamento pulito ed efficiente con un ambiente sottovuoto. Questa sinergia consente la produzione di leghe eccezionalmente pure e ad alte prestazioni che sono impossibili da creare utilizzando tecniche di fusione atmosferica convenzionali.

Il Principio Fondamentale: Dall'Elettricità al Calore

Per comprendere il processo VIM, è meglio scomporlo in una sequenza di eventi. L'intero processo è un'applicazione diretta della legge di induzione di Faraday e dell'effetto Joule.

La Bobina a Induzione e il Campo Magnetico

Un forno a induzione inizia con una grande bobina di rame raffreddata ad acqua. Un alimentatore specializzato invia una corrente alternata (AC) ad alta frequenza attraverso questa bobina.

Poiché la corrente inverte rapidamente la direzione, genera un campo magnetico potente e fluttuante nello spazio all'interno e intorno alla bobina, dove viene posizionato il crogiolo contenente il metallo.

Induzione di Correnti Parassite nel Metallo

Questo campo magnetico in rapida evoluzione penetra nel metallo conduttivo contenuto nel crogiolo. Ciò, a sua volta, induce un flusso circolare di elettroni, o correnti parassite, direttamente all'interno della superficie del metallo.

Pensala come a un trasferimento di energia wireless. La bobina funge da trasmettitore e il metallo stesso diventa il ricevitore, convertendo l'energia magnetica in energia elettrica.

Riscaldamento Resistivo

Tutti i metalli hanno una certa resistenza elettrica intrinseca. Man mano che le forti correnti parassite fluiscono attraverso il metallo, incontrano questa resistenza, che genera un calore immenso.

Questo fenomeno, noto come riscaldamento Joule, è ciò che fonde il metallo. Il riscaldamento è estremamente rapido ed efficiente perché ha origine all'interno del materiale, non da una fiamma esterna o da un elemento riscaldante.

L'Effetto di Agitazione

Un prezioso beneficio secondario del campo magnetico è che agita fisicamente il metallo fuso. Questa azione di agitazione elettromagnetica assicura che la massa fusa sia chimicamente e termicamente omogenea, il che è fondamentale per creare leghe consistenti e di alta qualità.

Perché il Vuoto Cambia Tutto

La componente "vuoto" del VIM è ciò che lo eleva da una semplice tecnica di fusione a un sofisticato processo di raffinazione. Rimuovendo aria e altri gas dalla camera del forno, si sblocca una serie di vantaggi critici.

Prevenzione dell'Ossidazione e della Contaminazione

L'aria atmosferica contiene circa il 21% di ossigeno, che reagisce facilmente con i metalli caldi per formare ossidi (impurità). L'ambiente sottovuoto elimina questo ossigeno, prevenendo l'ossidazione e mantenendo puro il prodotto finale.

Ciò impedisce anche la contaminazione da parte di altri gas atmosferici come l'azoto, che può essere dannoso per alcune leghe.

Controllo degli Elementi di Lega

Il vuoto consente la rimozione precisa di gas disciolti indesiderati, come idrogeno e azoto, dal metallo fuso, un processo noto come degasaggio.

Inoltre, impedisce la perdita di elementi leganti reattivi (come alluminio e titanio nelle superleghe) che altrimenti brucerebbero in un'atmosfera d'aria. Ciò garantisce che la composizione finale soddisfi le specifiche esatte con tolleranze molto ristrette.

Comprendere i Compromessi

Sebbene la tecnologia VIM offra vantaggi senza pari in termini di purezza e controllo, è essenziale comprenderne i compromessi associati.

Elevato Investimento Iniziale

I sistemi VIM sono complessi e costosi. Il forno stesso, insieme alle pompe per il vuoto ad alta capacità richieste, agli alimentatori sofisticati e ai sistemi di controllo, rappresenta un investimento di capitale significativo rispetto a tipi di forni più semplici.

Complessità Operativa

L'utilizzo di un forno VIM richiede personale altamente qualificato. La gestione dei livelli di vuoto, dei cicli di potenza, della temperatura e delle aggiunte di leghe è un processo complesso che richiede precisione e competenza per garantire sia la sicurezza che la qualità del prodotto.

Processo Orientato ai Lotti

I forni VIM sono intrinsecamente basati su lotti, il che li rende incredibilmente flessibili per la produzione di varie leghe in diverse quantità. Tuttavia, non sono adatti per la produzione continua e ad alto volume tipica di settori come l'acciaio strutturale, che utilizzano metodi come gli altiforni.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della giusta tecnologia di fusione dipende interamente dalla qualità e dall'applicazione desiderate del prodotto finale.

- Se il tuo obiettivo principale è produrre superleghe ad alta purezza, impianti medici o materiali di grado aerospaziale: Un forno VIM è inderogabile, poiché è l'unico modo per ottenere la pulizia e la precisione composizionale richieste.

- Se il tuo obiettivo principale è creare leghe con composizioni chimiche precise e ripetibili: Il controllo sulle reazioni atmosferiche e sul degasaggio offerto dal VIM fornisce una precisione senza pari.

- Se il tuo obiettivo principale è la fusione generica di metalli non reattivi dove è accettabile una certa impurità: Un forno a induzione non sottovuoto più semplice ed economico o anche un forno tradizionale alimentato a combustibile potrebbe essere più conveniente.

In definitiva, la scelta di un forno VIM è una decisione strategica per dare priorità alla purezza e alle prestazioni del materiale al di sopra di tutto.

Tabella Riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Meccanismo di Riscaldamento | Utilizza l'induzione elettromagnetica per generare correnti parassite e riscaldamento Joule all'interno del metallo per una fusione rapida e senza contatto. |

| Vantaggi del Vuoto | Previene l'ossidazione e la contaminazione, consente il degasaggio e permette un controllo preciso degli elementi di lega. |

| Applicazioni Chiave | Ideale per superleghe ad alta purezza, impianti medici e materiali aerospaziali che richiedono tolleranze composizionali ristrette. |

| Compromessi | L'alto costo iniziale, la complessità operativa e l'elaborazione a lotti limitano l'idoneità per la produzione ad alto volume. |

Pronto ad elevare la purezza e le prestazioni dei tuoi materiali? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi i sistemi di fusione a induzione sottovuoto. Con la nostra eccezionale R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche, perfette per l'aerospaziale, il medicale e i laboratori di ricerca. Contattaci oggi per discutere come i nostri forni VIM possono fornire risultati precisi e privi di contaminazioni per le tue leghe ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono i vantaggi dei forni a crogiolo di grafite? Ottenere una lavorazione ad altissima temperatura superiore

- In che modo un sistema di riscaldamento a induzione ad alta frequenza contribuisce alla tempra superficiale dell'acciaio? Migliorare la resistenza all'usura

- Quali settori beneficiano dei forni a induzione sottovuoto? Sblocca metalli di altissima purezza per l'aerospaziale, il settore medico e altro ancora

- Qual è la gamma di capacità dei forni a induzione? Da 1kg a oltre 100 tonnellate per qualsiasi obiettivo di produzione

- Qual è la funzione di un forno a induzione sottovuoto? Metallurgia avanzata per acciaio legato al rame da 440 MPa

- Qual è lo scopo principale del preriscaldamento dei materiali di carica per il bronzo di alluminio C95800? Eliminare i difetti di porosità

- Quali sono le funzioni primarie dei forni a Fusione a Induzione Sotto Vuoto (VIM)? Ottenere una lavorazione di metalli di elevata purezza

- Come funziona il riscaldamento a induzione elettromagnetica? Padroneggia una lavorazione termica efficiente e senza contatto