In sostanza, un'atmosfera endotermica è una miscela di gas creata attraverso una reazione che richiede una fonte di calore esterna, mentre un'atmosfera esotermica è generata da una reazione che rilascia il proprio calore. Questa differenza fondamentale nella generazione ne determina la composizione e, di conseguenza, il loro utilizzo nei processi di trattamento termico metallurgico.

La scelta tra un'atmosfera endotermica ed esotermica dipende dal tuo obiettivo. Usa il gas endotermico quando hai bisogno di controllare attivamente la chimica superficiale di un metallo, come l'aggiunta di carbonio. Usa il gas esotermico quando hai semplicemente bisogno di una copertura protettiva economica per prevenire l'ossidazione.

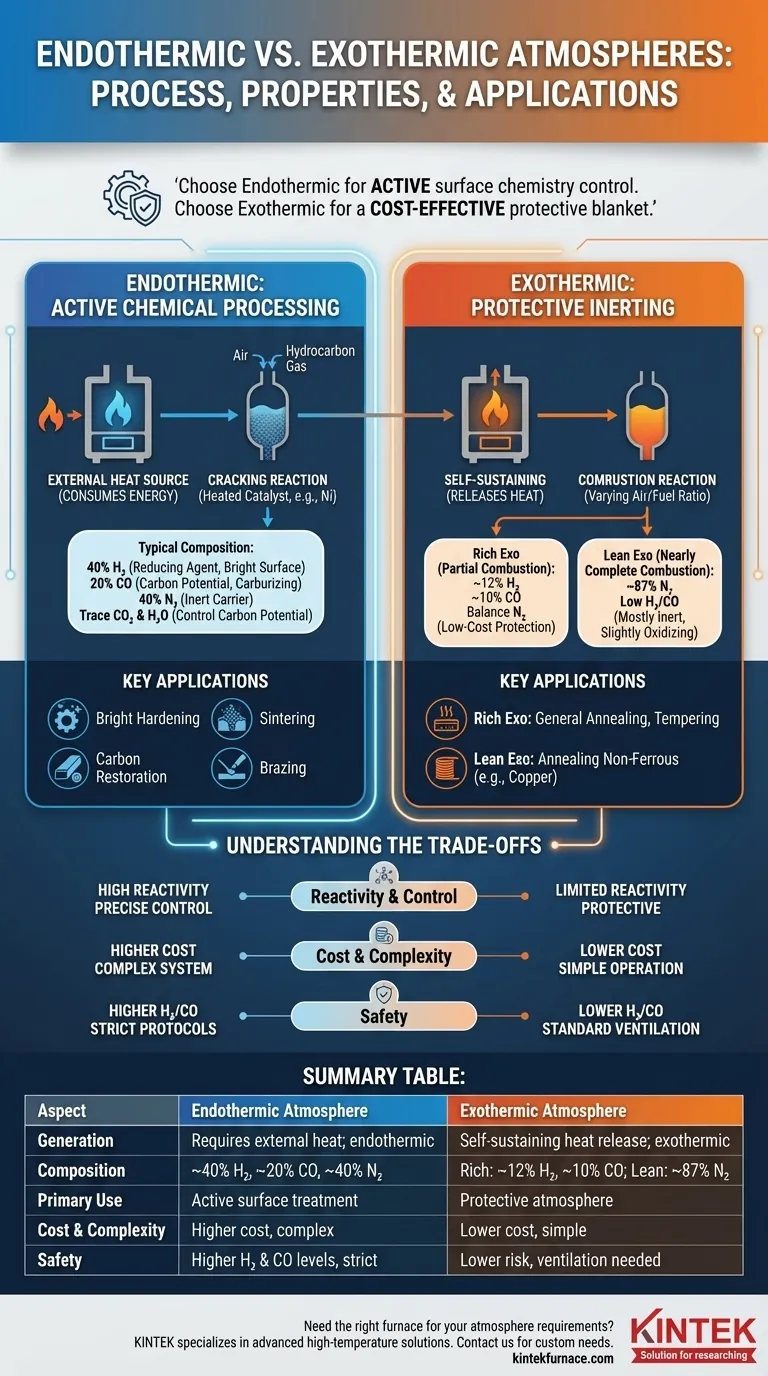

Atmosfere Endotermiche: Elaborazione Chimica Attiva

Le atmosfere endotermiche sono altamente reattive e sono considerate il cavallo di battaglia per i trattamenti termici che comportano la modifica delle proprietà superficiali dell'acciaio.

Come Viene Prodotta: La Reazione di Cracking

Un'atmosfera endotermica viene prodotta in un generatore dove una miscela magra e precisa di aria e un gas idrocarburico (come gas naturale o metano) viene fatta passare su un catalizzatore riscaldato, tipicamente nichel.

Questo processo è endotermico, il che significa che consuma energia. Il calore esterno è necessario per "rompere" (crack) le molecole di idrocarburi, riformandole nel gas di scarico desiderato.

Composizione Tipica e Ruolo

La miscela di gas risultante è un potente agente per il controllo delle superfici metalliche. Una composizione standard è approssimativamente:

- 40% Idrogeno (H₂): Un forte agente riducente che rimuove attivamente l'ossigeno, prevenendo la formazione di scaglie e creando una finitura superficiale brillante.

- 20% Monossido di Carbonio (CO): Fornisce il potenziale di carbonio necessario per la cementazione o per prevenire la decarburazione negli acciai.

- 40% Azoto (N₂): Serve come gas vettore inerte, costituendo il resto dell'atmosfera.

- Tracce di Anidride Carbonica (CO₂) e Acqua (H₂O): Queste sono controllate attentamente poiché influenzano il potenziale di carbonio complessivo del gas.

Applicazioni Chiave

L'alto contenuto di H₂ e CO rende il gas endotermico ideale per processi in cui la metallurgia superficiale è fondamentale.

- Tempra Lucida: Temprare l'acciaio senza creare ossidi superficiali, ottenendo un pezzo pulito e brillante.

- Sinterizzazione: Unire particelle di metallo in polvere ad alte temperature, richiedendo un'atmosfera riducente per garantire una fusione adeguata.

- Ripristino del Carbonio: Reintrodurre il carbonio nella superficie di una parte in acciaio che è stata esaurita durante la lavorazione precedente.

- Brasatura: Unire metalli con un materiale d'apporto, dove l'atmosfera riducente garantisce superfici pulite per un legame forte.

Atmosfere Esotermiche: Inertizzazione Protettiva

Le atmosfere esotermiche sono generate attraverso un processo di combustione più semplice e sono utilizzate principalmente per la protezione piuttosto che per il trattamento superficiale attivo.

Come Viene Prodotta: La Reazione di Combustione

Un'atmosfera esotermica viene creata bruciando un gas idrocarburico con più aria che in un generatore endotermico. Questo processo è esotermico, il che significa che rilascia calore ed è autosufficiente una volta acceso.

Il livello di combustione – ricco o magro – determina la composizione finale e le proprietà del gas.

Ricco vs. Magro: Uno Spettro di Protezione

Esistono due tipi principali di atmosfere esotermiche.

- Esotermico Ricco: Prodotto con combustione parziale. Contiene alcuni elementi riducenti (~12% H₂, ~10% CO) ma è meno potente del gas endotermico. È una copertura protettiva eccellente e a basso costo.

- Esotermico Magro: Prodotto con combustione quasi completa. È composto principalmente da azoto (~87% N₂) con livelli molto bassi di H₂ e CO. È in gran parte inerte ma può essere leggermente ossidante a causa del suo maggiore contenuto di CO₂.

Applicazioni Chiave

Le applicazioni del gas esotermico sono scelte in base al livello di protezione richiesto.

- Esotermico Ricco: Utilizzato per ricottura generica, rinvenimento e brasatura di acciai a basso tenore di carbonio dove il rischio di decarburazione è minimo.

- Esotermico Magro: Utilizzato principalmente per la ricottura di metalli non ferrosi come il rame, dove un'atmosfera altamente riducente non è necessaria e una leggera ossidazione è accettabile o addirittura desiderata per la finitura superficiale.

Comprendere i Compromessi

Scegliere l'atmosfera corretta richiede la comprensione delle conseguenze dirette della loro composizione e del metodo di generazione.

Reattività e Controllo del Processo

Il gas endotermico è altamente reattivo. Il suo potenziale di carbonio può essere controllato con precisione, rendendolo essenziale per i processi che modificano il contenuto di carbonio della superficie di un acciaio.

Il gas esotermico è principalmente protettivo. Impedisce l'ossidazione grossolana ma ha una capacità limitata di controllare la chimica superficiale, con l'esotermico ricco leggermente riducente e l'esotermico magro quasi inerte.

Costo e Complessità

I generatori endotermici sono più complessi e costosi. Richiedono una fonte di calore esterna, un letto catalitico che necessita di manutenzione e controlli precisi del rapporto dei gas per funzionare correttamente.

I generatori esotermici sono più semplici, più robusti e meno costosi da gestire, poiché la reazione genera il proprio calore.

Considerazioni sulla Sicurezza

Entrambe le atmosfere contengono idrogeno (H₂) infiammabile e monossido di carbonio (CO) tossico. Tuttavia, le concentrazioni significativamente più elevate nel gas endotermico (40% H₂, 20% CO) richiedono protocolli di sicurezza, ventilazione e monitoraggio più rigorosi rispetto alle atmosfere esotermiche.

Fare la Scelta Giusta per il Tuo Processo

La tua selezione dipende interamente dal risultato metallurgico che devi ottenere.

- Se la tua priorità principale è aggiungere carbonio o prevenire attivamente la sua perdita (tempra, cementazione): Un'atmosfera endotermica è l'unica scelta adatta grazie al suo potenziale di carbonio controllabile.

- Se la tua priorità principale è la prevenzione dell'ossidazione economicamente vantaggiosa per acciai non critici: Un'atmosfera esotermica ricca fornisce un'eccellente protezione per processi come la ricottura generale o il rinvenimento.

- Se la tua priorità principale è il trattamento di metalli non ferrosi come il rame o hai bisogno di una copertura prevalentemente inerte: Un'atmosfera esotermica magra è l'opzione corretta ed economicamente più vantaggiosa.

In definitiva, comprendere lo scopo chimico fondamentale di ciascun gas ti consente di selezionare lo strumento preciso per la tua applicazione di trattamento termico.

Tabella Riassuntiva:

| Aspetto | Atmosfera Endotermica | Atmosfera Esotermica |

|---|---|---|

| Generazione | Richiede calore esterno; reazione endotermica | Rilascio di calore autosufficiente; reazione esotermica |

| Composizione Tipica | ~40% H₂, ~20% CO, ~40% N₂, tracce CO₂/H₂O | Ricca: ~12% H₂, ~10% CO, resto N₂; Magra: ~87% N₂, H₂/CO bassi |

| Uso Primario | Trattamento superficiale attivo (es. cementazione, tempra lucida) | Atmosfera protettiva (es. ricottura, prevenzione ossidazione) |

| Costo e Complessità | Costo più elevato, più complesso con catalizzatore e controlli | Costo inferiore, funzionamento più semplice e robusto |

| Sicurezza | Livelli più elevati di H₂ e CO richiedono protocolli rigorosi | Rischio inferiore, ma richiede comunque ventilazione e monitoraggio |

Hai bisogno del forno giusto per le tue esigenze atmosferiche? KINTEK è specializzata in soluzioni avanzate ad alta temperatura come forni a muffle, a tubo, rotativi, a vuoto e con atmosfera controllata, e sistemi CVD/PECVD. Con una forte R&S e una profonda personalizzazione, adattiamo i nostri prodotti per soddisfare le tue esigenze sperimentali uniche, garantendo un controllo preciso ed efficienza nei processi di trattamento termico. Contattaci oggi per discutere come possiamo migliorare le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Perché il controllo dell'umidità è fondamentale nel trattamento termico in atmosfera inerte? Prevenire l'ossidazione e garantire l'integrità del materiale

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Quali sono i due principali tipi di forni ad atmosfera e le loro caratteristiche? Scegli il forno giusto per il tuo laboratorio