Nel suo nucleo, un forno per porcellana opera applicando un calore controllato con precisione ai materiali ceramici dentali. Questo processo, noto come sinterizzazione, trasforma le particelle di ceramica sfuse in un restauro solido, durevole ed esteticamente gradevole, come una corona o una faccetta. Il forno esegue un ciclo specifico e pre-programmato di riscaldamento, mantenimento (immersione) e raffreddamento per ottenere questi risultati senza causare crepe o distorsioni.

La funzione cruciale di un forno per porcellana non è semplicemente quella di scaldarsi, ma di gestire un ciclo termico completo con estrema precisione. Il successo di un restauro dentale dipende interamente da un viaggio controllato attraverso alte temperature, non solo dalla destinazione.

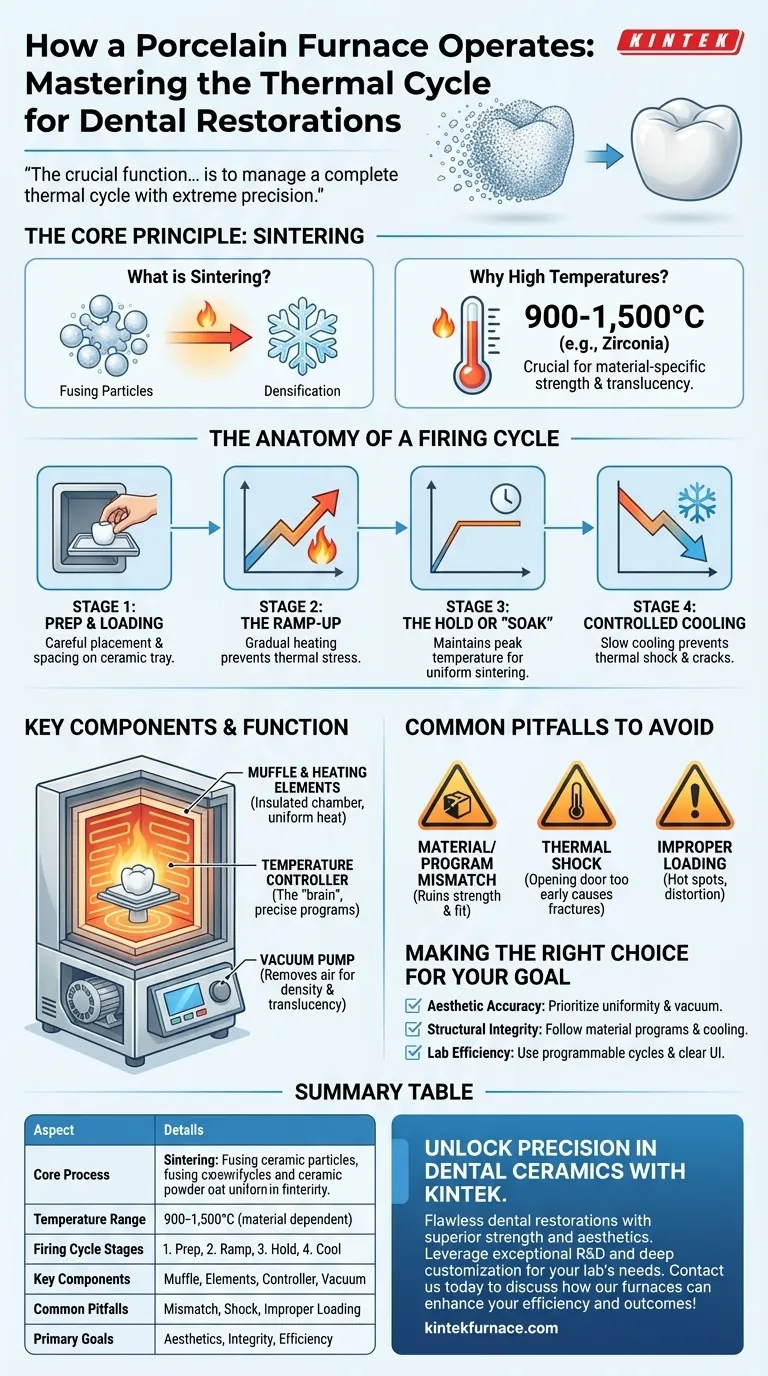

Il Principio Fondamentale: La Sinterizzazione

Cos'è la Sinterizzazione?

La sinterizzazione è il processo fondamentale che avviene all'interno del forno. Ad alte temperature, le singole particelle della polvere ceramica iniziano a fondersi insieme, riducendo lo spazio vuoto tra di esse.

Questo processo di densificazione è ciò che conferisce al restauro finale la sua forza e traslucenza. Pensala come impacchettare strettamente i fiocchi di neve finché non formano un pezzo solido di ghiaccio; il forno fa questo con le particelle di ceramica sotto intenso calore.

Perché Sono Necessarie Alte Temperature

Le ceramiche dentali richiedono temperature molto elevate per sinterizzare correttamente. La temperatura esatta dipende interamente dal materiale utilizzato.

Le porcellane feldspatiche tradizionali possono essere cotte intorno ai 900-1000°C, mentre i moderni materiali ad alta resistenza come la zirconia richiedono temperature che si avvicinano a 1.500°C (2.700°F). L'uso della temperatura sbagliata per un dato materiale comporterà un restauro fallito.

L'Anatomia di un Ciclo di Cottura

Un forno non si accende e si spegne semplicemente. Segue un programma meticoloso e a più fasi per garantire che la ceramica sia lavorata correttamente.

Fase 1: Preparazione e Caricamento

Prima che inizi il ciclo, il restauro non cotto viene posizionato con cura su un supporto ceramico all'interno della camera del forno, o muffola.

Una spaziatura appropriata è fondamentale. I pezzi posizionati troppo vicini non si riscalderanno uniformemente, portando a una sinterizzazione incoerente e a potenziali distorsioni.

Fase 2: La Rampa di Riscaldamento

Il forno inizia ad aumentare la temperatura gradualmente. Questa lenta "rampa di riscaldamento" previene lo stress termico sulla ceramica, che altrimenti potrebbe causare la rottura prima ancora che raggiunga la temperatura massima.

Fase 3: Il Mantenimento o "Soaking"

Una volta raggiunta la temperatura target, il forno la mantiene costante per un periodo specifico. Questa fase di "immersione" assicura che l'intero restauro sia riscaldato uniformemente e permette al processo di sinterizzazione di completarsi del tutto.

Fase 4: Raffreddamento Controllato

Dopo il mantenimento, il forno inizia a raffreddarsi. Questa è forse altrettanto critica quanto la fase di riscaldamento. Il raffreddamento deve essere graduale per prevenire lo shock termico—una delle cause principali di crepe e cedimenti strutturali nelle ceramiche appena cotte.

Componenti Chiave e la Loro Funzione

Il ciclo di cottura è gestito da alcuni componenti essenziali che lavorano all'unisono.

La Muffola e gli Elementi Riscaldanti

La muffola è la camera riscaldante isolata che contiene il lavoro dentale. È progettata per una distribuzione uniforme del calore. Il calore stesso è generato da potenti elementi riscaldanti, spesso realizzati con materiali come il disilicidi di molibdeno, che possono resistere a cicli di temperatura estremi ripetuti.

Il Controllore di Temperatura

Questo è il "cervello" del forno. I forni moderni utilizzano controllori digitali che consentono ai tecnici di selezionare o creare cicli di cottura pre-programmati precisi per diversi materiali ceramici. Questo assicura una perfetta ripetibilità.

La Pompa del Vuoto

Molti forni includono un sistema di vuoto. Durante il ciclo di riscaldamento, viene applicato un vuoto per rimuovere l'aria dalle particelle ceramiche. Ciò si traduce in un restauro finale più denso, più forte e più traslucido eliminando bolle o vuoti microscopici.

Errori Comuni da Evitare

Anche con la tecnologia avanzata, l'errore umano può compromettere il risultato. Comprendere queste insidie è fondamentale per un successo costante.

Discrepanza tra Materiale e Programma

L'errore più comune è utilizzare un programma di cottura che non corrisponde perfettamente alle specifiche del produttore per la ceramica specifica in uso. Ciò può rovinare la forza, l'adattamento e il colore del restauro.

Il Rischio di Shock Termico

Aprire troppo presto lo sportello del forno per accelerare il raffreddamento è un errore critico. Questo improvviso calo di temperatura causerà quasi certamente fratture microscopiche o anche visibili nella ceramica, portando al fallimento nella bocca del paziente.

Caricamento Improprio

Posizionare i restauri troppo vicino agli elementi riscaldanti o l'uno all'altro causerà punti caldi e una sinterizzazione non uniforme. Ciò può portare a distorsioni, adattamento impreciso o scarsa estetica.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottenere risultati prevedibili e di alta qualità, è necessario allineare le capacità del forno e il suo funzionamento con il tuo obiettivo primario.

- Se la tua attenzione principale è l'accuratezza estetica: Dai priorità a un forno con eccellente uniformità della temperatura e robuste capacità di vuoto per ottenere traslucenza e vitalità ideali.

- Se la tua attenzione principale è l'integrità strutturale: Segui meticolosamente il programma di cottura specifico del materiale, prestando la massima attenzione ai tassi di raffreddamento controllati per prevenire lo shock termico.

- Se la tua attenzione principale è l'efficienza del laboratorio: Utilizza un forno con un'interfaccia utente chiara e cicli programmabili per ridurre al minimo gli errori dell'utente e garantire risultati coerenti e ripetibili.

Padroneggiare i principi del forno per porcellana è essenziale per trasformare le materie prime in arte dentale funzionale e bella.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Processo Centrale | Sinterizzazione: Fusione di particelle ceramiche ad alte temperature per resistenza e traslucenza |

| Intervallo di Temperatura | 900-1.500°C, a seconda del materiale (es. porcellana feldspatica o zirconia) |

| Fasi del Ciclo di Cottura | 1. Preparazione e Caricamento 2. Rampa di Riscaldamento 3. Mantenimento/Soaking 4. Raffreddamento Controllato |

| Componenti Chiave | Muffola, Elementi Riscaldanti, Controllore di Temperatura, Pompa del Vuoto |

| Errori Comuni | Discrepanza materiale-programma, shock termico, caricamento improprio |

| Obiettivi Principali | Accuratezza estetica, integrità strutturale, efficienza di laboratorio |

Sblocca la Precisione nelle Ceramiche Dentali con KINTEK

Punti a restauri dentali impeccabili con forza ed estetica superiori? Noi di KINTEK sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per i laboratori odontotecnici. La nostra linea di prodotti, che include Muffole, Forni a Tubo, Forni Rotativi, Forni a Vuoto e in Atmosfera, e Sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali e produttive uniche.

Lascia che ti aiutiamo a ottenere risultati coerenti e di alta qualità: contattaci oggi per discutere come i nostri forni possono migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio