In sostanza, gli elementi riscaldanti a film spesso differiscono dai riscaldatori tradizionali per il loro processo di produzione e le proprietà termiche risultanti. Invece di utilizzare una bobina di filo convenzionale, i riscaldatori a film spesso sono creati serigrafando strati di paste resistiva e dielettrica specializzate su un substrato, che vengono poi cotti ad alte temperature. Questo processo si traduce in un elemento con una massa termica estremamente bassa, che consente un riscaldamento rapido e un controllo preciso della temperatura che le tecnologie più datate non possono eguagliare.

La distinzione fondamentale risiede nella filosofia di progettazione. I riscaldatori tradizionali sono costruiti per robustezza e potenza ad alta temperatura, mentre i riscaldatori a film spesso sono progettati per velocità, precisione e un fattore di forma compatto e integrato.

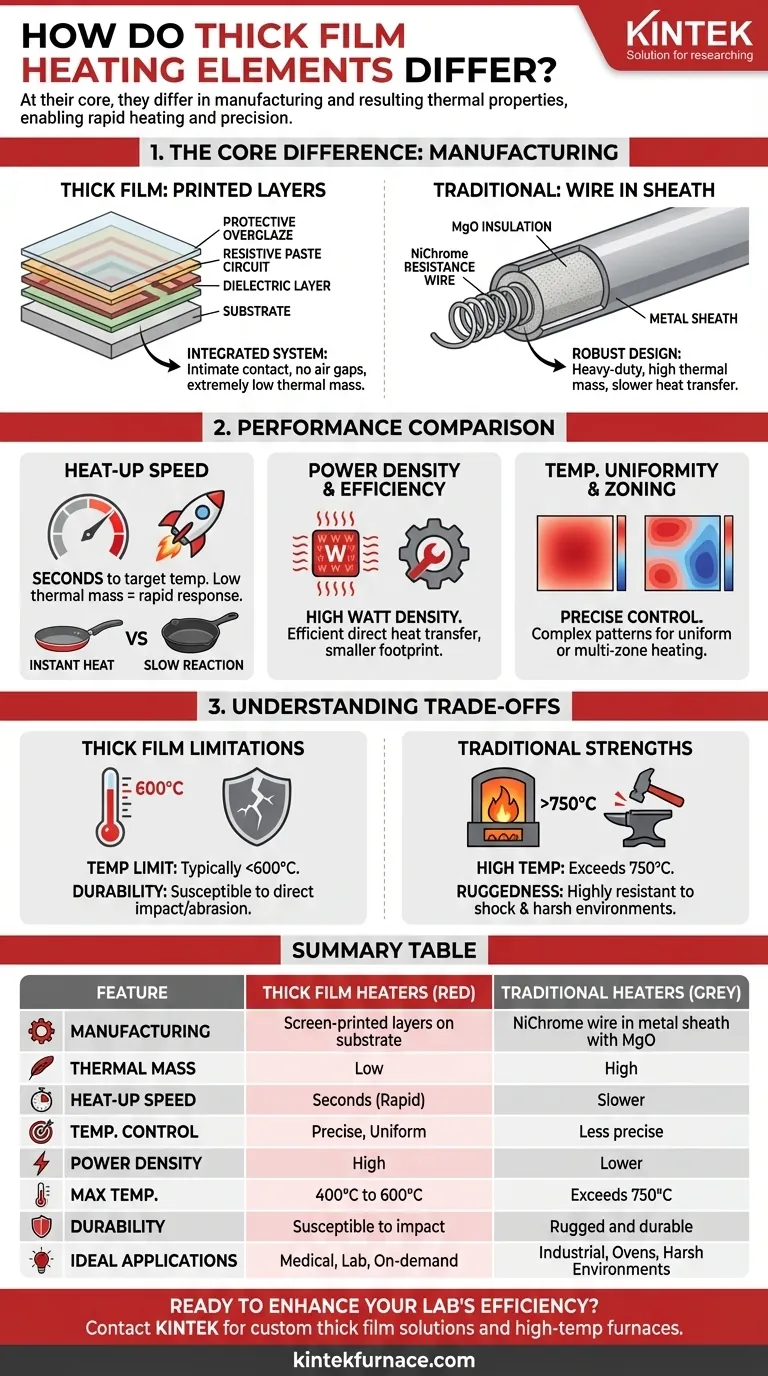

La Differenza Fondamentale: Produzione e Progettazione

Il modo in cui è costruito un elemento riscaldante ne determina le caratteristiche prestazionali. Comprendere il processo di produzione è fondamentale per cogliere le differenze fondamentali tra queste tecnologie.

Film Spesso: Strati Stampati su un Substrato

Un riscaldatore a film spesso non è un componente discreto, ma un sistema integrato. Il processo prevede la stampa di un circuito resistivo direttamente su un substrato piatto o tubolare, tipicamente realizzato in ceramica, acciaio inossidabile o alluminio.

Questa costruzione a strati implica che l'elemento riscaldante è a stretto contatto con la superficie che sta riscaldando. Non c'è spazio d'aria o isolamento ingombrante a rallentare il trasferimento di calore, che è la fonte dei suoi principali vantaggi.

Riscaldatori Convenzionali: Fili Resistivi in Guaine

La maggior parte dei riscaldatori tradizionali, come gli elementi tubolari o a cartuccia, si basa su un filo resistivo in nichel-cromo (NiChrome). Questo filo è avvolto a spirale e sospeso all'interno di un tubo metallico, isolato dalla guaina esterna da una polvere ceramica compattata come l'ossido di magnesio (MgO).

Questo design robusto e resistente è eccellente per la durata, ma crea intrinsecamente un'elevata massa termica. Il calore deve prima riscaldare il filo, poi condurre attraverso la polvere di MgO e infine riscaldare la guaina esterna prima di poter essere trasferito al bersaglio.

Come Ciò Influisce sulle Prestazioni

Il contrasto nella costruzione porta a differenze significative e misurabili nel modo in cui questi riscaldatori si comportano in un'applicazione reale.

Velocità di Riscaldamento e Tempo di Risposta

Questo è il vantaggio più significativo della tecnologia a film spesso. Grazie alla loro bassa massa termica, i riscaldatori a film spesso possono raggiungere le temperature target in pochi secondi.

Pensala come la differenza tra riscaldare una padella sottile e leggera rispetto a una pesante padella di ghisa. La padella leggera (film spesso) si riscalda e si raffredda quasi istantaneamente, mentre la padella di ghisa (riscaldatore tubolare) impiega molto più tempo a reagire alle variazioni di potenza.

Densità di Potenza ed Efficienza

La densità di potenza si riferisce alla quantità di potenza (watt) che può essere erogata per unità di superficie. I riscaldatori a film spesso eccellono in questo, raggiungendo spesso densità di watt molto elevate.

Poiché il circuito resistivo è stampato direttamente sul substrato, il trasferimento di calore è estremamente efficiente. Quasi tutta l'energia generata viene trasferita direttamente alla superficie, riducendo al minimo l'energia sprecata e consentendo maggiore potenza in un ingombro ridotto.

Uniformità della Temperatura e Zonizzazione

Il processo di serigrafia consente la creazione di schemi di circuiti incredibilmente complessi e personalizzati. Ciò significa che il calore può essere distribuito intenzionalmente in modo non uniforme per ottenere una temperatura perfettamente uniforme su una parte non uniforme.

Inoltre, più circuiti di riscaldamento indipendenti possono essere stampati su un unico substrato. Ciò consente un sofisticato riscaldamento a zone, in cui diverse aree di un componente possono essere controllate a temperature diverse contemporaneamente.

Comprendere i Compromessi

Nessuna tecnologia è superiore in tutte le situazioni. Le proprietà uniche dei riscaldatori a film spesso comportano limitazioni specifiche che rendono altre tecnologie più adatte per determinate applicazioni.

Limitazioni di Temperatura

Sebbene eccellenti per temperature moderate, i riscaldatori a film spesso sono tipicamente limitati dai materiali utilizzati nella loro costruzione, con temperature operative massime che spesso rientrano nell'intervallo 400°C - 600°C. Per applicazioni a calore estremo superiori a 750°C, i robusti riscaldatori tubolari o ceramici rimangono lo standard.

Durabilità e Resistenza Meccanica

La natura robusta e sovradimensionata di un riscaldatore tubolare lo rende altamente resistente agli urti fisici, alle vibrazioni e agli ambienti industriali difficili. Un elemento a film spesso, essendo una serie di strati stampati su un substrato, è intrinsecamente più suscettibile a danni da impatto diretto o abrasione.

Idoneità all'Applicazione

La tecnologia a film spesso è ideale per riscaldare superfici piane o tubolari e i fluidi che scorrono su di esse. È meno adatta per l'immersione in liquidi corrosivi o per l'inserimento in fori praticati (un uso principale per i riscaldatori a cartuccia) a meno che non sia integrata in un assemblaggio appositamente progettato.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del corretto elemento riscaldante richiede di allineare i punti di forza della tecnologia con il tuo obiettivo di progettazione primario.

- Se la tua priorità principale è la velocità e la precisione: Il film spesso è la scelta definitiva per applicazioni che richiedono una rapida risposta termica, come la diagnostica medica, gli strumenti analitici e gli scaldabagni on-demand.

- Se la tua priorità principale è la robustezza e le alte temperature: I riscaldatori tubolari o a cartuccia tradizionali sono più adatti per macchinari industriali pesanti, forni e riscaldamento di processo in ambienti difficili.

- Se la tua priorità principale è integrare il calore in un assemblaggio complesso: La capacità del film spesso di essere stampato direttamente su un componente può semplificare la progettazione del prodotto e ridurre il numero di parti.

- Se la tua priorità principale è la produzione ad alto volume: Il processo di serigrafia automatizzato rende il film spesso altamente conveniente su larga scala, nonostante i potenziali costi iniziali di attrezzaggio più elevati.

Comprendendo queste differenze fondamentali, puoi scegliere con sicurezza la tecnologia di riscaldamento che offre le prestazioni precise richieste dalla tua applicazione.

Tabella Riepilogativa:

| Caratteristica | Riscaldatori a Film Spesso | Riscaldatori Tradizionali |

|---|---|---|

| Produzione | Strati serigrafati su substrato | Filo NiChrome in guaina metallica con isolamento in MgO |

| Massa Termica | Bassa | Alta |

| Velocità di Riscaldamento | Secondi | Più lenta |

| Controllo della Temperatura | Preciso | Meno preciso |

| Densità di Potenza | Alta | Inferiore |

| Temperatura Massima | 400°C - 600°C | Superiore a 750°C |

| Durabilità | Suscettibile agli urti | Robusto e durevole |

| Applicazioni Ideali | Dispositivi medici, strumenti analitici, riscaldamento on-demand | Forni industriali, ambienti difficili, processi ad alta temperatura |

Pronto a migliorare l'efficienza di riscaldamento del tuo laboratorio? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi riscaldatori a film spesso personalizzati. Con la nostra solida R&S e la produzione interna, offriamo forni a muffola, a tubo, rotanti, a vuoto e a atmosfera, e sistemi CVD/PECVD adattati alle vostre esigenze specifiche. Contattaci oggi per discutere come le nostre approfondite capacità di personalizzazione possono ottimizzare i tuoi esperimenti e processi!

Guida Visiva

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

Domande frequenti

- Qual è l'intervallo di temperatura per gli elementi riscaldanti in MoSi2? Massimizzare la durata nelle applicazioni ad alta temperatura

- Qual è l'intervallo di temperatura in cui gli elementi riscaldanti in MoSi2 non dovrebbero essere utilizzati per lunghi periodi? Evitare 400-700°C per prevenire guasti

- Quale ruolo svolgono gli elementi riscaldanti MoSi2 negli esperimenti a 1500 °C? Chiave per stabilità e precisione

- Come possono essere personalizzati gli elementi riscaldanti ad alta temperatura per diverse applicazioni? Elementi su misura per prestazioni di punta

- Quali sono i vantaggi dell'utilizzo di elementi riscaldanti al disilicuro di molibdeno per la lavorazione delle leghe di alluminio? (Guida al riscaldamento rapido)