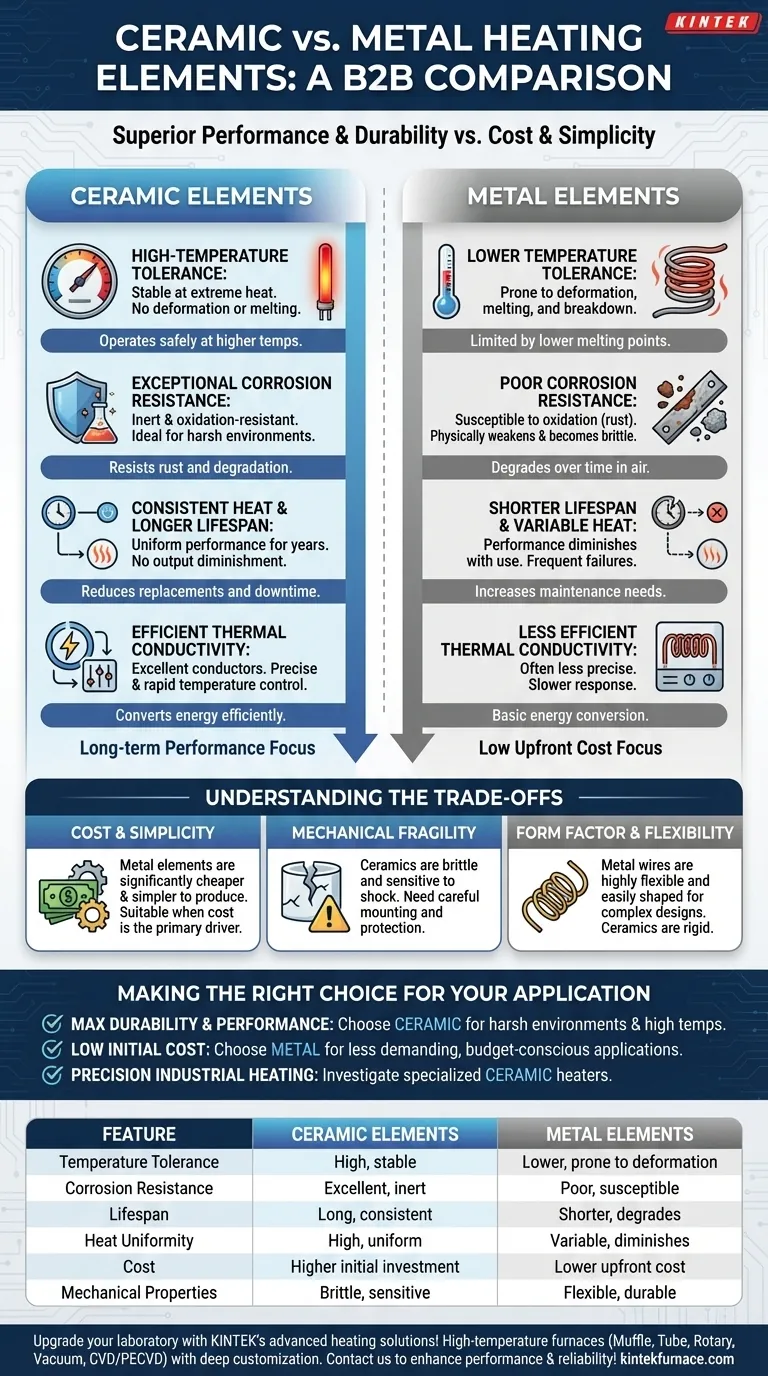

In un confronto diretto, gli elementi riscaldanti in ceramica superano costantemente le loro controparti metalliche in quasi tutte le metriche chiave. Le ceramiche tollerano temperature significativamente più elevate, resistono alla corrosione e all'ossidazione, mantengono la loro integrità strutturale più a lungo e forniscono un calore più uniforme e stabile durante la loro lunga durata.

Mentre gli elementi riscaldanti metallici sono suscettibili al degrado dovuto al calore e all'ossidazione, gli elementi ceramici sono progettati per longevità e resilienza. La scelta dipende dal fatto che la tua priorità sia la prestazione e l'affidabilità a lungo termine o la riduzione dei costi iniziali.

Le Differenze Fondamentali: Durabilità e Prestazioni

I vantaggi fondamentali dei riscaldatori in ceramica derivano dalle loro proprietà materiali. A differenza dei metalli, che sono inclini al guasto graduale, le ceramiche avanzate sono progettate per la stabilità in condizioni estreme.

Tolleranza alle Alte Temperature Superiore

Gli elementi ceramici possiedono punti di fusione molto più elevati rispetto ai tradizionali elementi riscaldanti metallici. Ciò consente loro di operare a temperature più elevate senza deformarsi, fondere o degradarsi.

Questa stabilità intrinseca significa che possono generare più calore in modo sicuro e affidabile.

Eccezionale Resistenza alla Corrosione

Gli elementi metallici, quando vengono ripetutamente riscaldati e raffreddati in presenza di aria, inevitabilmente si ossidano. Questo processo, simile alla ruggine, indebolisce fisicamente il metallo, rendendolo fragile e causandone infine il cedimento.

I materiali ceramici sono inerti e altamente resistenti all'ossidazione e alla corrosione chimica. Ciò li rende ideali per l'uso in ambienti industriali difficili e assicura che non si degradino nel tempo.

Calore Costante e Durata Maggiore

Poiché non si ossidano né si indeboliscono, gli elementi riscaldanti in ceramica forniscono prestazioni di riscaldamento costanti e uniformi per molti anni. La loro emissione non diminuisce con l'uso.

Questa resistenza alla fatica termica e al degrado si traduce direttamente in una vita utile significativamente più lunga, riducendo la frequenza delle sostituzioni e i tempi di inattività associati.

Efficiente Conducibilità Termica

I materiali ceramici avanzati sono eccellenti conduttori termici, convertendo in modo efficiente l'energia elettrica in calore utilizzabile. Questa proprietà consente un controllo preciso e rapido della temperatura in un'ampia gamma di applicazioni, dalle fornaci industriali alla produzione manifatturiera ad alta tecnologia.

Comprendere i Compromessi

Sebbene la ceramica offra prestazioni superiori, gli elementi metallici rimangono comuni per ragioni specifiche. Comprendere i compromessi è fondamentale per prendere una decisione tecnica solida.

Il Fattore Costo e Semplicità

I tradizionali riscaldatori a filo resistivo (tipicamente una lega di nichel-cromo) sono spesso significativamente più economici e semplici da produrre. Per molti apparecchi di livello consumer dove il costo basso è il motore principale e le prestazioni a lungo termine sono secondarie, un elemento metallico è sufficiente.

Fragilità Meccanica

Le ceramiche sono più dure ma anche più fragili dei metalli duttili. Possono essere più suscettibili a crepe o rotture dovute a forti shock meccanici o impatti. Nelle applicazioni con vibrazioni elevate o rischio di impatto fisico, il montaggio e la protezione del riscaldatore sono fondamentali.

Fattore di Forma e Flessibilità

I fili riscaldanti metallici offrono un'eccezionale flessibilità. Possono essere facilmente arrotolati, modellati e integrati in design complessi o compatti, come in tostapane o asciugacapelli portatili. I riscaldatori in ceramica sono tipicamente prodotti in forme più rigide come barre, tubi o piastre.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale dovrebbe essere guidata dalle esigenze operative specifiche e dagli obiettivi del tuo progetto.

- Se la tua priorità principale è la massima durabilità e prestazione in ambienti difficili: Un elemento in ceramica è la scelta chiara per la sua superiore resistenza alle alte temperature e alla corrosione.

- Se la tua priorità principale è il basso costo iniziale per un'applicazione meno impegnativa: Un elemento metallico tradizionale rimane un'opzione praticabile ed economica, accettando la durata più breve come compromesso.

- Se la tua priorità principale è il riscaldamento industriale di precisione: Dovresti esaminare tipi specifici di riscaldatori in ceramica (ad esempio, Carburo di Silicio) progettati per compiti specializzati come la produzione di semiconduttori o vetro.

In definitiva, la selezione del giusto elemento riscaldante consiste nell'allineare le proprietà intrinseche del materiale con i tuoi requisiti di prestazione a lungo termine.

Tabella Riassuntiva:

| Caratteristica | Elementi Riscaldanti in Ceramica | Elementi Riscaldanti Metallici |

|---|---|---|

| Tolleranza alla Temperatura | Elevata, stabile a temperature estreme | Inferiore, incline alla deformazione |

| Resistenza alla Corrosione | Eccellente, inerte e resistente all'ossidazione | Scarsa, suscettibile all'ossidazione |

| Durata | Lunga, prestazioni costanti nel corso degli anni | Più breve, si degrada con l'uso |

| Uniformità del Calore | Elevata, stabile e uniforme | Variabile, può diminuire nel tempo |

| Costo | Investimento iniziale più elevato | Costo iniziale inferiore |

| Proprietà Meccaniche | Fragile, sensibile agli urti | Flessibile, durevole contro gli impatti |

Aggiorna il tuo laboratorio con le soluzioni di riscaldamento avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori opzioni di forni ad alta temperatura come Forni a Muffola, a Tubo, Rotativi, Sottovuoto e a Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce soluzioni precise per le tue esigenze sperimentali uniche. Contattaci oggi per migliorare le tue prestazioni e affidabilità di riscaldamento!

Guida Visiva

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali sono le principali applicazioni degli elementi riscaldanti in MoSi2 nella ricerca? Ottenere un controllo affidabile delle alte temperature per la sintesi dei materiali

- Qual è l'intervallo di temperatura in cui gli elementi riscaldanti in MoSi2 non dovrebbero essere utilizzati per lunghi periodi? Evitare 400-700°C per prevenire guasti

- Come possono essere personalizzati gli elementi riscaldanti ad alta temperatura per diverse applicazioni? Elementi su misura per prestazioni di punta

- Quali tipi di resistenze in disilicuro di molibdeno sono disponibili? Scegli la resistenza giusta per le tue esigenze ad alta temperatura

- Quali materiali ceramici sono comunemente usati per gli elementi riscaldanti? Scopri i migliori per le tue esigenze ad alta temperatura