In sostanza, la classificazione di un forno rotante è determinata dallo specifico materiale che è progettato per processare termicamente. Le tre categorie principali sono forni da cemento, forni chimici metallurgici e forni da calce, ciascuno ottimizzato per le reazioni fisiche e chimiche uniche della sua materia prima.

Sebbene i nomi sembrino semplici, questa classificazione va oltre le semplici etichette. Riflette differenze fondamentali nella costruzione, nel metodo di riscaldamento e nella temperatura operativa di un forno, tutti dettati dalla specifica trasformazione che il materiale deve subire.

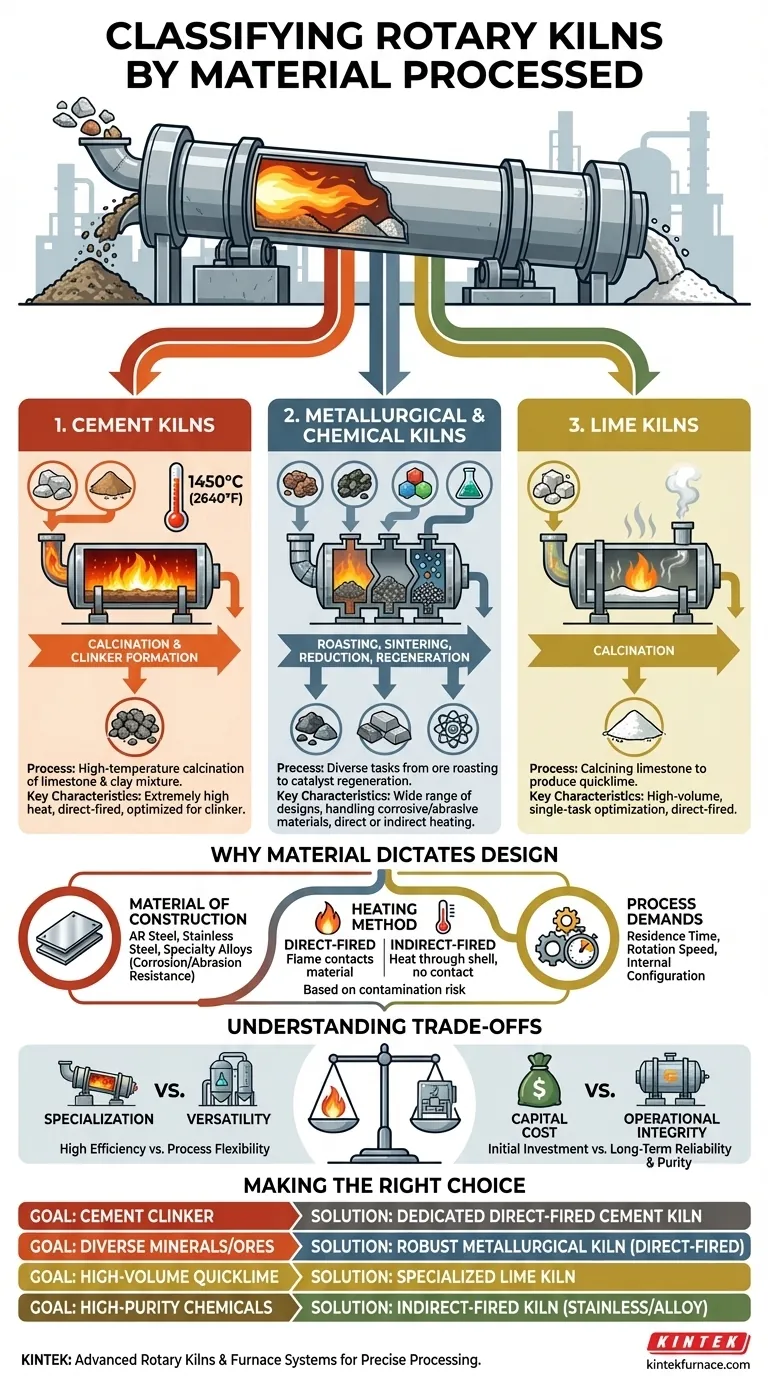

Le Tre Classificazioni Primarie

I forni rotanti sono macchine versatili per la lavorazione termica, ma per la massima efficienza e qualità del prodotto, sono tipicamente specializzati. Questa specializzazione dà origine a tre tipi principali basati sulla loro applicazione industriale.

Forni da Cemento

Un forno da cemento è il cuore di un cementificio. Il suo unico scopo è riscaldare una miscela precisa di materie prime, come calcare e argilla, a temperature estremamente elevate (circa 1450°C o 2640°F).

Questo calore intenso innesca un processo chiamato calcinazione e forma infine una nuova sostanza nota come clinker di cemento. L'intero progetto è ottimizzato per questa reazione specifica e ad alta temperatura.

Forni Metallurgici e Chimici

Questa è una categoria ampia e diversificata che copre numerose applicazioni nelle industrie metallurgiche e chimiche. Questi forni svolgono compiti come la tostatura e la sinterizzazione di minerali, la riduzione di ossidi metallici o la rigenerazione di catalizzatori.

Poiché i processi sono così vari, questi forni presentano la più ampia gamma di design. Un forno per la tostatura di un minerale corrosivo sarà costruito in modo molto diverso da uno utilizzato per l'attivazione del carbone.

Forni da Calce

Come suggerisce il nome, un forno da calce è costruito per un compito primario: calcinare il calcare (carbonato di calcio) per produrre calce viva (ossido di calcio).

Sebbene questa sia anche una forma di calcinazione, i requisiti di processo e di temperatura sono distinti dalla produzione di cemento. Questi forni sono altamente ottimizzati per questa singola trasformazione ad alto volume.

Perché il Materiale Detta la Progettazione del Forno

Il materiale in lavorazione è il fattore più importante che influenza la progettazione di un forno. La necessità di gestire temperature specifiche, reazioni chimiche e caratteristiche fisiche guida ogni decisione ingegneristica.

Materiale di Costruzione

Il guscio del forno e i componenti interni devono resistere all'ambiente di processo. I materiali abrasivi richiedono acciaio resistente all'abrasione (AR), mentre i prodotti chimici corrosivi o le applicazioni ad alta purezza necessitano di acciaio inossidabile o altre leghe speciali.

Metodo di Riscaldamento (Diretto vs. Indiretto)

Il metodo di riscaldamento viene scelto in base alla possibilità che il materiale entri in contatto con i sottoprodotti della combustione.

I forni a fuoco diretto sono i più comuni, dove una fiamma e gas caldi fluiscono direttamente attraverso il forno con il materiale. Questo è efficiente per materiali robusti come cemento e calce.

I forni a fuoco indiretto riscaldano il materiale dall'esterno del guscio rotante. Questo è fondamentale quando il materiale non deve essere contaminato dai gas di scarico, un requisito comune nelle applicazioni chimiche speciali e alimentari.

Richieste di Processo

I cambiamenti fisici e chimici che il materiale subisce dettano la configurazione interna del forno, la lunghezza, il diametro e la velocità di rotazione. Questi fattori controllano il tempo di permanenza—quanto tempo il materiale rimane nel forno—che è fondamentale per garantire una reazione completa.

Comprendere i Compromessi

Scegliere o progettare un forno rotante implica bilanciare priorità contrastanti. Comprendere questi compromessi è fondamentale per un progetto di successo.

Specializzazione vs. Versatilità

Un forno altamente specializzato, come un forno da cemento, è incredibilmente efficiente per il suo scopo. Tuttavia, manca della flessibilità necessaria per processare efficacemente altri materiali.

Un forno chimico generico offre maggiore versatilità ma potrebbe non raggiungere la stessa efficienza massima per un singolo processo quanto un'unità dedicata.

Costo Capitale vs. Integrità Operativa

Costruire un forno con leghe speciali per gestire un materiale corrosivo aumenta significativamente il costo capitale iniziale.

Tuttavia, questo investimento previene guasti prematuri, riduce i costosi tempi di inattività e garantisce la purezza del prodotto, portando a costi operativi a lungo termine inferiori e un processo più affidabile.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo prodotto finale e i requisiti di processo sono la guida definitiva per la selezione del forno.

- Se il tuo obiettivo principale è la produzione di clinker di cemento: Hai bisogno di un forno da cemento dedicato, a fuoco diretto, progettato per gestire temperature estremamente elevate.

- Se il tuo obiettivo principale è la lavorazione di minerali o rocce diverse: Un robusto forno metallurgico, probabilmente in acciaio al carbonio o AR e a fuoco diretto, è la scelta standard.

- Se il tuo obiettivo principale è la produzione di grandi volumi di calce viva: Un forno da calce specializzato è la soluzione più efficiente ed economica per la calcinazione del calcare.

- Se il tuo obiettivo principale è la produzione di prodotti chimici ad alta purezza o sensibili: Un forno a fuoco indiretto, spesso costruito in acciaio inossidabile o leghe speciali, è essenziale per prevenire la contaminazione.

Comprendere che un forno è un reattore appositamente costruito, non solo un riscaldatore, è il primo passo verso il raggiungimento dei tuoi obiettivi di lavorazione termica.

Tabella Riepilogativa:

| Classificazione | Materiale Primario Processato | Caratteristiche Chiave |

|---|---|---|

| Forni da Cemento | Calcare, argilla per clinker di cemento | Alte temperature (~1450°C), a fuoco diretto, ottimizzati per la calcinazione |

| Forni Metallurgici e Chimici | Minerali, prodotti chimici per tostatura, riduzione | Design diversi, materiali resistenti all'abrasione/corrosione, ampio intervallo di temperature |

| Forni da Calce | Calcare per la produzione di calce viva | Specializzati per la calcinazione, ad alto volume, a fuoco diretto |

Hai bisogno di una soluzione per forni ad alta temperatura su misura per le esigenze uniche del tuo laboratorio? KINTEK sfrutta l'eccezionale ricerca e sviluppo e la produzione interna per fornire forni rotanti avanzati e altri sistemi di forni come Forni a Muffola, a Tubo, Rotanti, Forni Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. Con forti capacità di personalizzazione profonda, garantiamo prestazioni precise per la lavorazione di cemento, metallurgici, calce e chimici. Contattaci oggi per migliorare l'efficienza e l'affidabilità della tua lavorazione termica!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali