In sostanza, la gestione degli elementi riscaldanti in carburo di silicio (SiC) consiste nel proteggere un componente che è contemporaneamente robusto e fragile. Sebbene incredibilmente durevoli alle alte temperature, questi elementi sono duri e fragili a temperatura ambiente, il che li rende altamente suscettibili agli shock meccanici. Pertanto, tutte le procedure di stoccaggio e trasporto sono progettate per prevenire impatti, vibrazioni ed esposizione all'umidità per preservarne l'integrità strutturale ed elettrica.

La sfida centrale è gestire la duplice natura del SiC: la sua resistenza al calore non si traduce in tenacità meccanica a temperature ambiente. Una corretta manipolazione non riguarda solo la prevenzione di rotture visibili; si tratta di evitare microfratture che causano guasti prematuri una volta che l'elemento è in servizio.

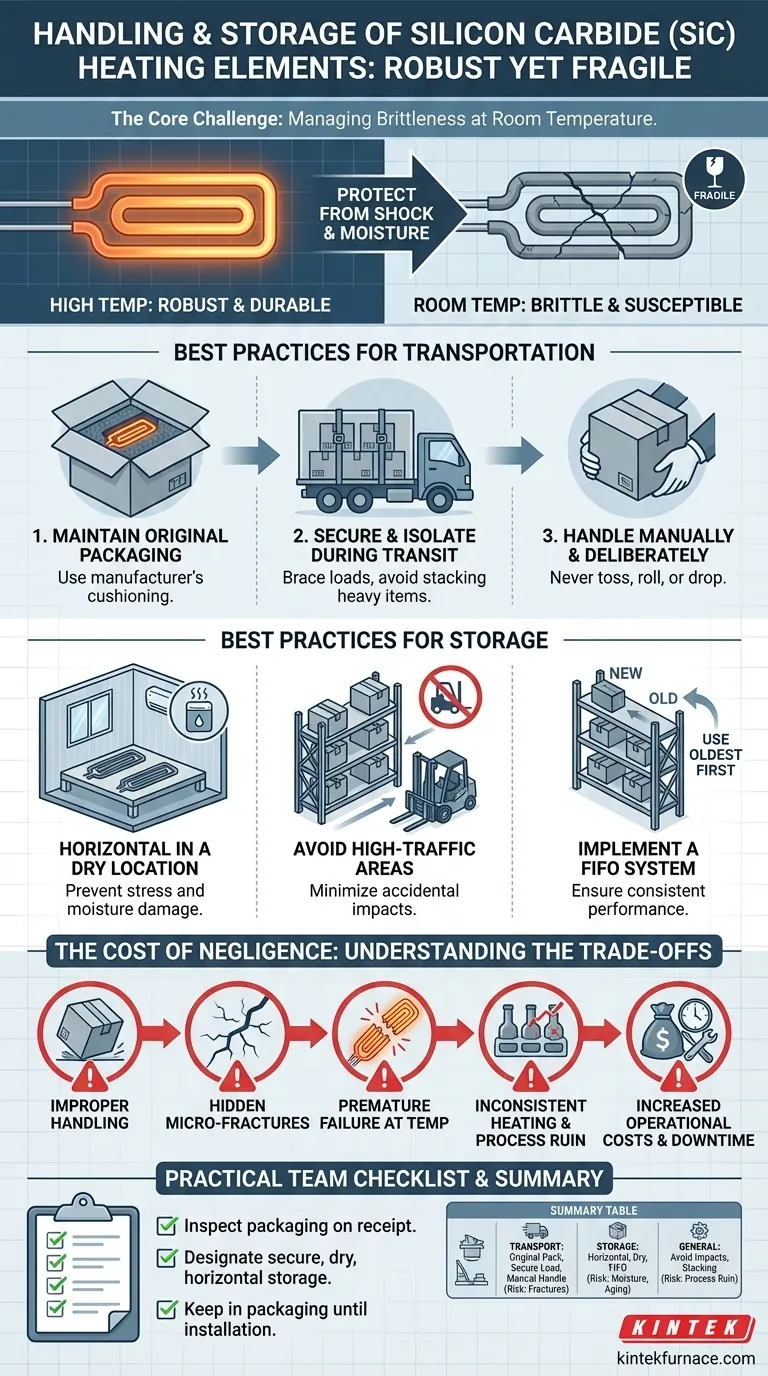

La sfida principale: la fragilità a temperatura ambiente

Il valore del carburo di silicio deriva dalla sua capacità di operare a temperature estreme senza deformarsi. Tuttavia, questa stessa struttura cristallina lo fa comportare in modo molto simile a una tazza di caffè in ceramica prima di essere riscaldata: forte, ma spietata se lasciata cadere.

Il rischio primario: lo shock meccanico

La più grande minaccia per un elemento in SiC durante la manipolazione è lo shock meccanico. Una breve caduta, un colpo secco o anche forti vibrazioni durante il trasporto possono creare microfratture.

Queste fratture sono spesso invisibili a occhio nudo. Tuttavia, una volta che l'elemento è installato e portato a temperatura, questi minuscoli punti di debolezza diventano concentratori di stress, portando a un guasto catastrofico.

Il rischio secondario: l'umidità

Sebbene meno immediata dell'impatto, anche l'umidità può rappresentare un rischio. La conservazione degli elementi in un ambiente umido può, nel tempo, potenzialmente influenzare le proprietà del materiale e gli smalti protettivi, specialmente intorno alle estremità dei terminali.

Le migliori pratiche per il trasporto e la manipolazione

Per mitigare questi rischi, è necessario un approccio disciplinato dal momento in cui gli elementi lasciano il produttore fino a quando non vengono installati nel forno.

Mantenere l'imballaggio originale

L'imballaggio del produttore è specificamente progettato per proteggere gli elementi. Utilizza ritagli di schiuma e rinforzi per ammortizzare i componenti e prevenire il movimento. Tenere sempre gli elementi nella loro scatola originale fino al momento dell'installazione.

Fissare e isolare durante il trasporto

Quando si spostano casse di elementi in SiC, assicurarsi che siano saldamente fissate all'interno del veicolo per evitare spostamenti, scuotimenti o cadute. Non impilare oggetti pesanti sopra i pacchi, poiché ciò potrebbe schiacciare i supporti interni e danneggiare gli elementi.

Manipolare manualmente e deliberatamente

Non lanciare, rotolare o far scivolare mai una scatola contenente elementi in SiC. Ogni pacco deve essere trasportato con cura a mano fino alla sua destinazione. Questa semplice disciplina previene gli impatti accidentali che causano la maggior parte dei guasti legati alla manipolazione.

Le migliori pratiche per lo stoccaggio

Una corretta conservazione è un'estensione di una corretta manipolazione, progettata per proteggere gli elementi da minacce meccaniche e ambientali nel tempo.

Conservare orizzontalmente in un luogo asciutto

Conservare i pacchi in piano in un'area asciutta e climatizzata. La conservazione verticale può esercitare uno stress inutile sugli elementi, specialmente quelli più lunghi. Un ambiente asciutto previene qualsiasi potenziale degrado dovuto all'umidità.

Evitare aree ad alto traffico

Tenere gli elementi immagazzinati lontano da percorsi di carrelli elevatori, passaggi pedonali trafficati o aree in cui potrebbero essere accidentalmente colpiti. Uno scaffale o un rack di stoccaggio designato e a basso traffico è l'ideale.

Implementare un sistema FIFO

Poiché la resistenza elettrica di un elemento in SiC aumenta naturalmente con l'età e l'uso, è consigliabile utilizzare un sistema di inventario "First-In, First-Out" (FIFO). Ciò garantisce che le scorte più vecchie vengano utilizzate per prime, promuovendo prestazioni più costanti su tutti gli elementi del forno.

Comprendere i compromessi: il costo della negligenza

La mancata adesione a queste procedure di manipolazione ha conseguenze significative che vanno ben oltre il costo di sostituzione di un singolo elemento.

Danni nascosti e guasti prematuri

L'esito più comune di una manipolazione impropria non è una rottura immediata e visibile. È la microfrattura nascosta che causa il guasto di un elemento settimane o mesi dopo l'installazione, spesso alla massima temperatura di esercizio.

Riscaldamento incoerente e rovina del processo

Come notato, gli elementi in SiC sono scelti per la loro capacità di fornire un riscaldamento uniforme e preciso. Un elemento danneggiato o che invecchia prematuramente avrà una resistenza diversa, creando punti freddi nel forno. In applicazioni come il trattamento dei metalli o la ceramica, questo può rovinare un intero lotto, costando molto più dell'elemento stesso.

Aumento dei costi operativi

Ogni guasto imprevisto comporta tempi di inattività del forno, perdita di produzione e manodopera di manutenzione di emergenza. Una manipolazione attenta è una polizza assicurativa a basso costo contro queste significative e evitabili spese operative.

Una checklist pratica per il tuo team

Per garantire l'affidabilità, integra questi principi nelle procedure operative standard del tuo team.

- Se il tuo obiettivo principale è la ricezione di nuovi elementi: Ispeziona l'imballaggio per eventuali segni di schiacciamento, perforazioni o impatti prima di accettare la spedizione e prendi nota di eventuali danni.

- Se il tuo obiettivo principale è lo stoccaggio a lungo termine: Designa un luogo specifico, asciutto e sicuro per gli elementi e etichetta chiaramente gli scaffali per applicare una politica "First-In, First-Out".

- Se il tuo obiettivo principale è l'installazione: Insisti affinché gli elementi rimangano nella loro confezione protettiva fino a quando non sono nel forno, pronti per essere installati, riducendo al minimo il rischio di un incidente dell'ultimo minuto.

In definitiva, trattare gli elementi in carburo di silicio con cura prima che vengano installati è fondamentale per garantire che forniscano le prestazioni ad alta temperatura e l'affidabilità da cui dipende il tuo processo.

Tabella riassuntiva:

| Aspetto della manipolazione | Pratiche chiave | Rischi se trascurato |

|---|---|---|

| Trasporto | Utilizzare l'imballaggio originale, fissare i carichi, manipolare manualmente | Microfratture, guasti prematuri |

| Stoccaggio | Conservare orizzontalmente in aree asciutte e a basso traffico, implementare FIFO | Danni da umidità, riscaldamento incoerente |

| Manipolazione generale | Evitare urti, vibrazioni e impilamento di oggetti pesanti | Aumento dei costi, rovina del processo |

Assicura che i processi ad alta temperatura del tuo laboratorio funzionino senza intoppi con le soluzioni affidabili di KINTEK. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo forni avanzati come Muffle, Tube, Rotary, Vacuum & Atmosphere e sistemi CVD/PECVD, con una profonda personalizzazione per soddisfare le tue esigenze uniche. Proteggi i tuoi investimenti—contattaci oggi per consigli esperti e supporto personalizzato per la gestione degli elementi riscaldanti!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido