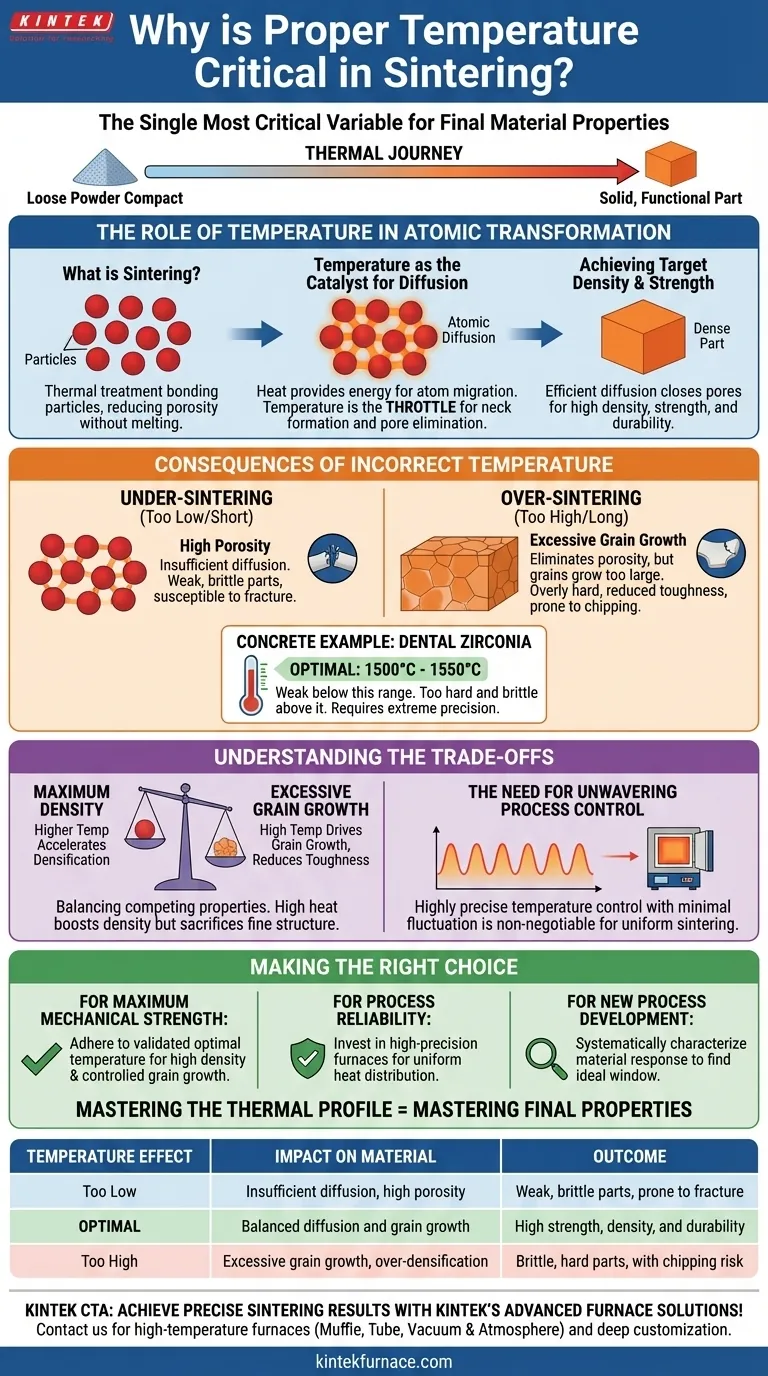

In sostanza, la temperatura corretta nel processo di sinterizzazione è la variabile più critica che determina le proprietà finali del materiale di un componente. Controlla direttamente il legame a livello atomico e la densificazione che trasformano un compatto di polvere sciolta in una parte solida e funzionale. Una temperatura errata, anche di poco, può significare la differenza tra un componente ad alte prestazioni e un fallimento catastrofico.

La sinterizzazione non è semplicemente un processo di riscaldamento; è un percorso termico controllato con precisione. La temperatura determina il tasso di diffusione atomica, che a sua volta definisce la microstruttura finale — dimensione del grano e porosità — e quindi la resistenza finale, la durezza e la durata del prodotto finito.

Il Ruolo della Temperatura nella Trasformazione Atomica

Per capire perché la temperatura è così cruciale, devi prima comprendere cosa sta succedendo a livello microscopico durante la sinterizzazione.

Cos'è la Sinterizzazione?

La sinterizzazione è un trattamento termico che lega insieme le singole particelle di una polvere, riducendo lo spazio vuoto (porosità) tra di esse. Ciò si ottiene senza fondere il materiale in uno stato liquido.

L'obiettivo è creare un solido denso e coerente con proprietà meccaniche e fisiche specifiche e desiderate.

La Temperatura come Catalizzatore per la Diffusione

Il calore fornisce l'energia necessaria affinché gli atomi si muovano. All'aumentare della temperatura, gli atomi nei punti di contatto tra le particelle iniziano a diffondersi o migrare, creando dei "colli" che colmano le lacune.

Quando la temperatura viene mantenuta, questi colli si allargano, avvicinando le particelle e eliminando sistematicamente i pori. La temperatura è il controllo di questo intero processo.

Raggiungere la Densità e la Resistenza Obiettivo

L'obiettivo primario della sinterizzazione è spesso quello di raggiungere la massima densità. Una densità maggiore è direttamente correlata a una maggiore resistenza meccanica e durabilità.

La temperatura corretta assicura che questo processo di diffusione sia sufficientemente efficiente da chiudere la stragrande maggioranza dei pori, risultando in una parte solida e resistente che funziona come progettato.

Le Conseguenze di una Temperatura Errata

La finestra per la temperatura di sinterizzazione ideale è spesso stretta. Deviare da essa introduce difetti significativi e prevedibili.

Sotto-sinterizzazione: Il Rischio di Debolezza

Se la temperatura è troppo bassa o il tempo a temperatura è troppo breve, la diffusione atomica sarà insufficiente.

Il risultato è una parte con elevata porosità residua. Questi pori agiscono come punti di concentrazione delle sollecitazioni, rendendo il componente finale debole, fragile e altamente suscettibile a fratture sotto carico.

Sovra-sinterizzazione: Il Problema della Fragilità

Al contrario, se la temperatura è troppo alta o il tempo di mantenimento è troppo lungo, il materiale può essere sovra-sinterizzato.

Sebbene ciò possa eliminare la porosità, favorisce una crescita eccessiva dei grani. Grani anormalmente grandi possono rendere il materiale eccessivamente duro e ridurne la tenacità, portando a scheggiature e crepe. Questa è una modalità di guasto comune nelle ceramiche sovra-sinterizzate.

Un Esempio Concreto: Zirconia Dentale

Nella produzione di restauri dentali, gli studi dimostrano che la zirconia raggiunge la sua massima resistenza quando cotta in un intervallo ristretto di 1500°C a 1550°C.

Al di sotto di questo intervallo, il restauro è debole. Al di sopra, diventa troppo duro e soggetto a scheggiature, compromettendo le sue prestazioni cliniche. Ciò evidenzia la necessità di una precisione estrema.

Comprendere i Compromessi

Ottenere la parte sinterizzata "perfetta" comporta il bilanciamento di proprietà in competizione, e la temperatura è la chiave per gestire questi compromessi.

La Ricerca della Massima Densità

L'obiettivo principale è quasi sempre quello di minimizzare la porosità. Temperature più elevate accelerano la densificazione, il che sembra vantaggioso.

Tuttavia, perseguire aggressivamente la densità con calore elevato può innescare altri cambiamenti indesiderati nella microstruttura del materiale.

L'Insidia della Crescita Eccessiva dei Grani

Il compromesso più significativo è tra densità e dimensione dei grani. Sebbene le temperature elevate siano buone per la densità, sono anche il principale motore della crescita dei grani.

Un materiale con una struttura a grana fine e uniforme è tipicamente più tenace e resistente alla frattura rispetto a un materiale con grani grandi e grossolani. La sovra-sinterizzazione sacrifica questa struttura fine, creando una parte densa ma fragile.

La Necessità di un Controllo di Processo Incessante

A causa di questo delicato equilibrio, il controllo di processo è irrinunciabile. Il forno di sinterizzazione deve disporre di un sistema di controllo della temperatura altamente preciso con fluttuazioni minime.

È necessario un calore uniforme e stabile per garantire che l'intera parte si sinterizzi uniformemente, raggiungendo il punto ottimale che massimizza la densità controllando al contempo la crescita dei grani.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo approccio al controllo della temperatura dovrebbe essere dettato dal tuo obiettivo finale. Usa questi principi come guida.

- Se la tua attenzione principale è la massima resistenza meccanica: Identifica e attieniti alla temperatura ottimale convalidata per il tuo materiale specifico, che bilancia alta densità con una crescita dei grani controllata e uniforme.

- Se la tua attenzione principale è l'affidabilità e la coerenza del processo: Investi in forni ad alta precisione che garantiscano fluttuazioni di temperatura minime e una distribuzione uniforme del calore su tutta la parte.

- Se stai sviluppando un nuovo processo: Caratterizza sistematicamente la risposta del tuo materiale a un intervallo di temperature per scoprire empiricamente la sua finestra di sinterizzazione ideale, anziché basarti su linee guida generiche.

In definitiva, padroneggiare il profilo termico equivale a padroneggiare le proprietà finali del tuo materiale.

Tabella Riassuntiva:

| Effetto della Temperatura | Impatto sul Materiale | Risultato |

|---|---|---|

| Troppo Bassa | Diffusione insufficiente, alta porosità | Parti deboli e fragili soggette a rottura |

| Ottimale | Diffusione bilanciata e crescita dei grani | Alta resistenza, densità e durata |

| Troppo Alta | Crescita eccessiva dei grani, sovra-densificazione | Parti fragili e dure con rischio di scheggiatura |

Ottieni risultati di sinterizzazione precisi con le soluzioni avanzate per forni di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Muffle, a Tubo, Rotativi, Sotto Vuoto e Atmosfera, e Sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione assicurano che le tue esigenze sperimentali uniche siano soddisfatte per proprietà dei materiali superiori. Contattaci oggi per discutere come possiamo migliorare il tuo processo di sinterizzazione e fornire risultati affidabili e ad alte prestazioni!

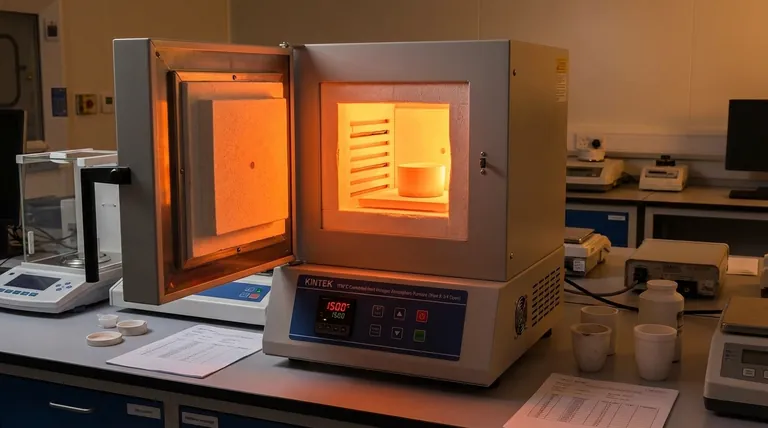

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- In che modo i forni a atmosfera contribuiscono alla produzione di ceramiche? Migliorare purezza e prestazioni

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento