I barattoli e le sfere di macinazione in zirconia sono la scelta preferita per la lavorazione del tellururo di bismuto principalmente a causa della loro estrema durezza e della superiore inerzia chimica. Queste caratteristiche fisiche riducono drasticamente il tasso di usura dei mezzi di macinazione, prevenendo l'introduzione di impurità nella nanopolvere. Di conseguenza, ciò mantiene la purezza chimica necessaria per le applicazioni termoelettriche del materiale, facilitando al contempo la riduzione delle particelle alla scala nanometrica.

Qualsiasi processo di macinazione comporta un impatto ad alta energia, ma preservare la purezza del tellururo di bismuto è fondamentale per le sue prestazioni. La resistenza all'usura fisica della zirconia garantisce che i mezzi di macinazione stessi non si degradino e contaminino il lotto durante la riduzione a 200 nm.

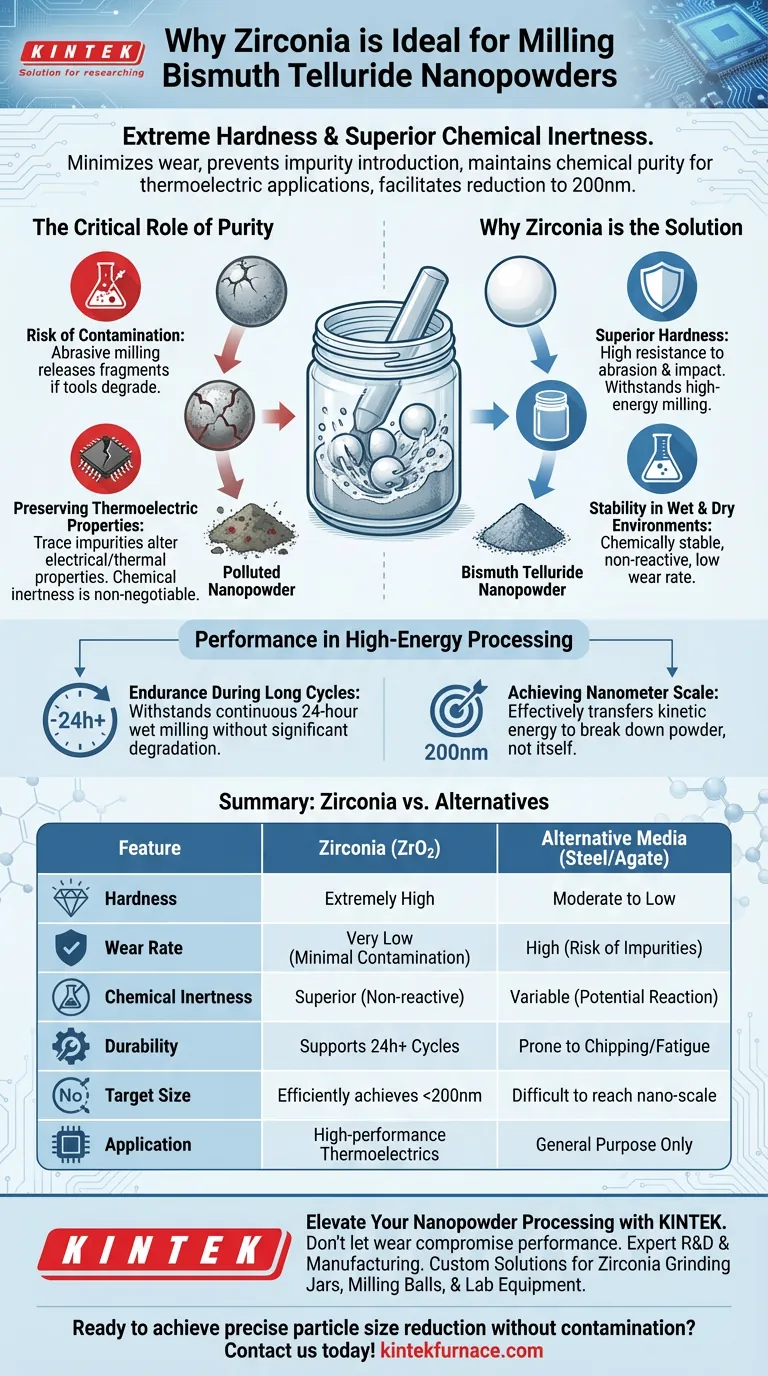

Il Ruolo Critico della Purezza nella Macinazione

Il Rischio di Contaminazione

La macinazione è un processo abrasivo in cui le sfere di macinazione collidono costantemente con le pareti del barattolo e con il materiale in lavorazione.

Se gli strumenti di macinazione non sono abbastanza duri, si degradano. Questo rilascia frammenti microscopici del materiale del barattolo o della sfera nella tua polvere di tellururo di bismuto.

Preservare le Proprietà Termoelettriche

Il tellururo di bismuto si basa su una composizione chimica precisa per funzionare come un efficace materiale termoelettrico.

Anche tracce di impurità estranee derivanti dall'usura dei mezzi di macinazione possono alterarne le proprietà elettriche e termiche. Pertanto, l'inerzia chimica dei mezzi di macinazione è non negoziabile.

Perché la Zirconia è la Soluzione

Durezza Superiore

La zirconia è eccezionalmente dura, il che fornisce un'elevata resistenza all'abrasione e all'impatto.

Ciò le consente di resistere agli stress meccanici della macinazione ad alta energia senza scheggiarsi o usurarsi.

Stabilità in Ambienti Umidi e Secchi

Il materiale è chimicamente stabile, il che significa che non reagirà con il tellururo di bismuto o con i solventi utilizzati nella macinazione umida.

Ciò lo rende versatile per diverse metodologie di lavorazione, mantenendo al contempo un basso tasso di usura.

Prestazioni nella Lavorazione ad Alta Energia

Resistenza Durante Cicli Lunghi

La riduzione dei materiali alla nanoscala richiede tempi di lavorazione prolungati.

I componenti in zirconia si sono dimostrati capaci di resistere a cicli continui di macinazione umida di 24 ore senza degradazione significativa.

Raggiungere la Scala Nanometrica

Per ridurre il tellururo di bismuto a una dimensione delle particelle di circa 200 nm, è necessaria una notevole energia cinetica.

I mezzi in zirconia trasferiscono efficacemente questa energia alla polvere per romperla, piuttosto che assorbire l'energia e rompersi essi stessi.

Comprendere i Rischi delle Alternative

La Conseguenza di Alti Tassi di Usura

L'uso di mezzi di macinazione più morbidi (come acciaio inossidabile o agata) in mulini ad alta energia spesso si traduce in un alto tasso di usura.

Questa degradazione fisica porta a una "contaminazione da impurità", rovinando di fatto il lotto per applicazioni sensibili.

Danni da Impatto Fisico

I mezzi di macinazione che mancano della tenacità della zirconia sono soggetti a fatica superficiale.

Ciò può comportare l'ingresso di schegge o scaglie più grandi nella miscela, difficili da separare dalla nanopolvere desiderata.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire il successo della tua lavorazione del tellururo di bismuto, allinea la scelta della tua attrezzatura con i tuoi specifici requisiti tecnici:

- Se il tuo obiettivo principale è la Purezza Chimica: Scegli la Zirconia per eliminare il rischio di contaminazione indotta dall'usura che interferisce con le prestazioni termoelettriche.

- Se il tuo obiettivo principale è la Riduzione della Dimensione delle Particelle: Affidati alla Zirconia per sostenere gli impatti ad alta energia necessari per raggiungere i 200 nm senza guasti dei mezzi.

Scegliendo la Zirconia, ti assicuri che la riduzione fisica del tuo materiale non avvenga a scapito della sua integrità chimica.

Tabella Riassuntiva:

| Caratteristica | Zirconia (ZrO2) | Mezzi Alternativi (Acciaio/Agata) |

|---|---|---|

| Durezza | Estremamente Alta | Moderata o Bassa |

| Tasso di Usura | Molto Basso (Contaminazione Minima) | Alto (Rischio di Impurità) |

| Inerzia Chimica | Superiore (Non reattivo) | Variabile (Potenziale reazione) |

| Durabilità | Supporta cicli di macinazione di oltre 24 ore | Soggetto a scheggiature/affaticamento superficiale |

| Dimensione Target | Raggiunge efficientemente <200 nm | Difficile da raggiungere la nanoscala |

| Applicazione | Termoelettrici ad alte prestazioni | Solo per uso generale |

Migliora la Tua Lavorazione di Nanopolveri con KINTEK

Non lasciare che l'usura dei mezzi comprometta le prestazioni termoelettriche del tuo tellururo di bismuto. Noi di KINTEK comprendiamo che la purezza chimica è non negoziabile per i materiali avanzati.

Supportati da ricerca e sviluppo e produzione esperti, forniamo barattoli di macinazione, sfere di macinazione in zirconia e attrezzature di laboratorio specializzate ad alte prestazioni, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per le tue esigenze di laboratorio uniche.

Pronto a ottenere una riduzione precisa delle dimensioni delle particelle senza contaminazione? Contattaci oggi stesso per trovare la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- Mohamed Abdelnaser Mansour, Ahmed Abdelmoneim. Enhancing the thermoelectric properties for hot-isostatic-pressed Bi2Te3 nano-powder using graphite nanoparticles. DOI: 10.1007/s10854-024-12389-8

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Perché usare crogioli di grafite o quarzo per antimonio-tellurio liquido? Proteggi l'integrità della tua fusione ad alta temperatura

- Quali sono i vantaggi dell'utilizzo di un crogiolo di nitruro di boro? Massimizzare purezza ed efficienza nella pirolisi laser

- Perché sono necessarie crogioli di allumina con coperchio per la sinterizzazione di LLZO? Garantire alta conduttività ionica e purezza di fase

- Come funzionano i crogioli a parete densa durante la fusione ad alta temperatura del vetro borosilicato di bismuto e piombo?

- Quali sono i principali vantaggi dell'utilizzo di tubi di quarzo nelle applicazioni ad alta temperatura? Ottieni stabilità termica e purezza ineguagliabili

- Come contribuiscono un accordatore a tre stub e uno short scorrevole alla riduzione carb termica a microonde? Massimizzare l'efficienza energetica

- In che modo gli stampi per lingotti in ghisa a gravità influenzano la qualità della fusione? Ottimizzare la microstruttura delle leghe di alluminio

- Perché vengono utilizzate crogioli di allumina per la sintesi di CoNb2O6? Garantire la produzione di polveri ceramiche ad alta purezza