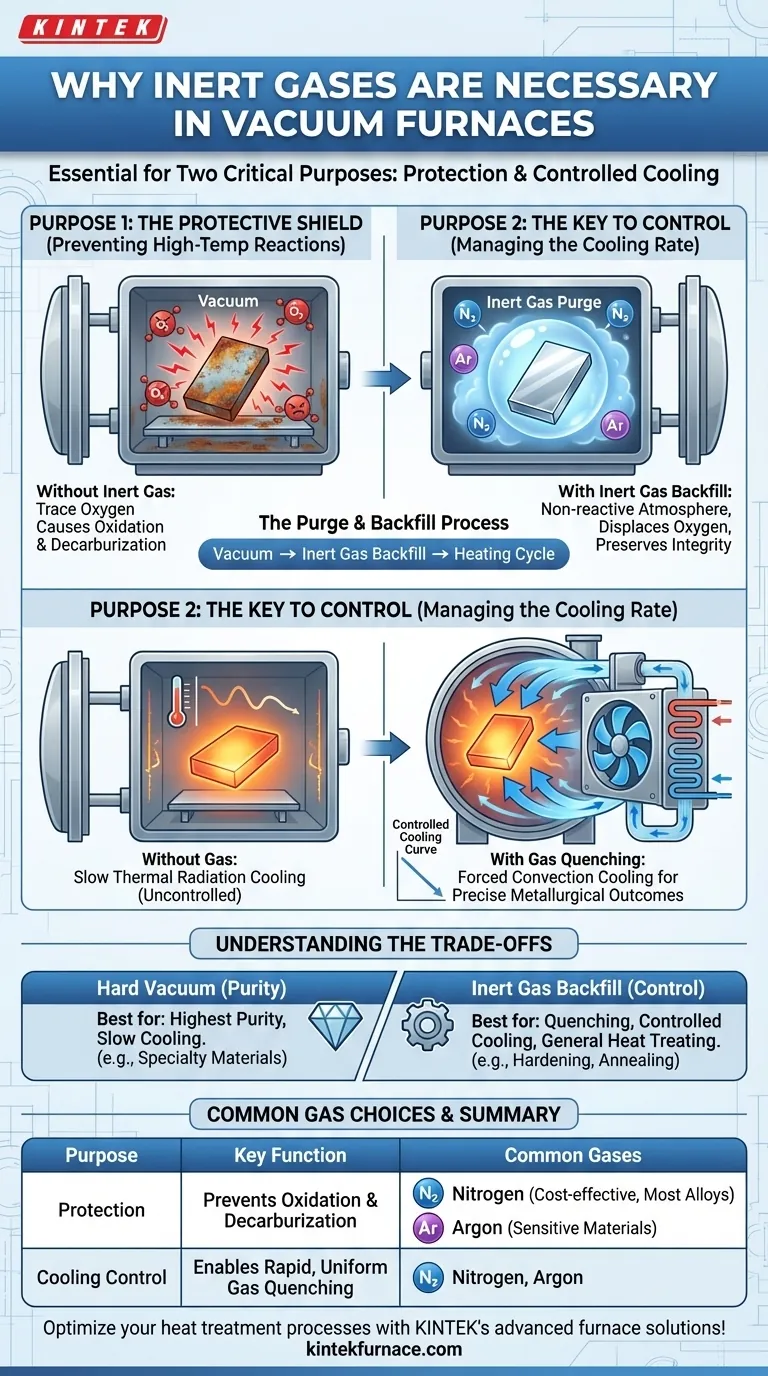

In un forno a vuoto, i gas inerti sono necessari per due scopi critici e distinti. Innanzitutto, creano un'atmosfera non reattiva per prevenire l'ossidazione ad alta temperatura dei materiali. In secondo luogo, servono come mezzo per un raffreddamento controllato e rapido, un processo noto come tempra a gas, che è essenziale per ottenere proprietà metallurgiche specifiche.

Il ruolo del gas inerte va oltre la semplice sostituzione del vuoto. Mentre il vuoto rimuove gli elementi reattivi, un riempimento con gas inerte fornisce sia uno scudo protettivo superiore sia, soprattutto, un mezzo per un controllo termico preciso e accelerato che un vuoto da solo non può fornire.

Lo Scudo Protettivo: Prevenire le Reazioni ad Alta Temperatura

Alle elevate temperature all'interno di un forno a vuoto, i materiali diventano altamente suscettibili a reazioni chimiche con eventuali gas atmosferici residui. La funzione principale di un gas inerte è quella di creare un ambiente a pressione positiva che sia chimicamente non reattivo.

Eliminare il Rischio di Ossidazione

Anche in un ambiente ad alto vuoto, possono rimanere tracce di ossigeno. Quando riscaldati, i metalli reagiscono prontamente con questo ossigeno, formando ossidi sulla superficie che possono compromettere l'integrità strutturale, la conduttività e l'aspetto del materiale. Un'epurazione con gas inerte sposta questo ossigeno residuo, eliminando efficacemente il rischio di ossidazione.

Preservare l'Integrità del Materiale

Oltre all'ossigeno, altri gas reattivi possono causare modifiche indesiderate. L'introduzione di un gas inerte come l'azoto o l'argon assicura che l'atmosfera del forno non reagisca con il pezzo. Ciò è fondamentale per prevenire problemi come la decarburazione negli acciai o altri cambiamenti chimici a livello superficiale che alterano le caratteristiche previste del materiale.

Il Processo di Purgazione e Riempimento

Il gas inerte viene tipicamente introdotto nella camera del forno dopo che il vuoto iniziale è stato tirato ma prima che inizi il ciclo di riscaldamento. Questo processo di "riempimento" purga eventuali molecole reattive residue e stabilisce un ambiente stabile e protettivo per l'intero ciclo termico.

La Chiave del Controllo: Gestire la Velocità di Raffreddamento

Forse il ruolo più cruciale del gas inerte nei moderni forni a vuoto è quello di controllare la fase di raffreddamento. La velocità con cui un materiale si raffredda determina la sua microstruttura finale e, di conseguenza, le sue proprietà meccaniche come la durezza e la resistenza.

Perché la Velocità di Raffreddamento è Importante

Un vuoto puro è un eccellente isolante. Il raffreddamento di un pezzo in vuoto si basa esclusivamente sulla lenta radiazione termica, offrendo un controllo molto limitato. Per molti processi di trattamento termico, come la tempra o la ricottura, è richiesta una specifica, spesso rapida, velocità di raffreddamento per fissare la struttura cristallina desiderata.

Il Meccanismo della Tempra a Gas

Il gas inerte consente il raffreddamento a convezione forzata, o tempra a gas. In questo processo, il gas inerte viene fatto circolare da una potente ventola attraverso uno scambiatore di calore (tipicamente raffreddato ad acqua) e quindi reimmesso nella zona calda del forno ad alta velocità. Questo gas raffreddato assorbe rapidamente e uniformemente il calore dal pezzo, consentendo un controllo preciso della velocità di raffreddamento.

Controllo Superiore Rispetto al Raffreddamento Sotto Vuoto

Variando la pressione del gas, il tipo (argon vs. azoto) e la velocità della ventola, gli operatori possono gestire con precisione la curva di raffreddamento. Questo livello di controllo è impossibile in un vuoto puro, rendendo il gas inerte essenziale per qualsiasi processo che richieda una tempra.

Comprendere i Compromessi

Sebbene potente, un'atmosfera di gas inerte non è l'unica opzione. La scelta tra un vuoto spinto e un riempimento con gas inerte dipende interamente dagli obiettivi del processo.

Quando il Vuoto Puro è Superiore

Per applicazioni in cui è richiesta la massima purezza assoluta e non è necessario un raffreddamento rapido, un vuoto spinto è l'ideale. Alcuni materiali altamente reattivi o speciali possono avere sottili reazioni anche con l'azoto o l'argon. In questi casi, un vuoto puro fornisce l'ambiente più non reattivo possibile, sebbene con un raffreddamento molto lento e incontrollato.

Quando il Gas Inerte è Essenziale

Se il processo richiede qualsiasi forma di tempra o raffreddamento controllato per ottenere proprietà meccaniche specifiche, un riempimento con gas inerte è indispensabile. La capacità di utilizzare la convezione per il trasferimento di calore è l'unico modo per raggiungere le velocità di raffreddamento rapide necessarie per l'indurimento e trattamenti simili.

Scelte Comuni di Gas: Azoto vs. Argon

L'azoto è il gas inerte più comune ed economico utilizzato nei forni a vuoto. È adatto per la maggior parte delle applicazioni di trattamento termico che coinvolgono acciai e altre leghe comuni.

L'argon è più denso e chimicamente più inerte dell'azoto. Viene utilizzato per materiali più sensibili, come il titanio o alcune superleghe, dove esiste il rischio che l'azoto reagisca con il materiale ad alte temperature per formare nitruri indesiderati.

Fare la Scelta Giusta per il Tuo Processo

La selezione della corretta atmosfera del forno è fondamentale per raggiungere il risultato desiderato. La tua decisione dovrebbe basarsi sul materiale da trattare e sulle proprietà finali che devi ottenere.

- Se il tuo obiettivo principale è la massima purezza con raffreddamento lento: Un vuoto spinto senza riempimento di gas fornisce l'ambiente più non reattivo.

- Se il tuo obiettivo principale è prevenire l'ossidazione durante il trattamento termico generale: L'azoto è un gas inerte economico che fornisce un'eccellente protezione per la maggior parte delle leghe.

- Se il tuo obiettivo principale è il raffreddamento rapido e controllato (tempra): Un riempimento di gas inerte (azoto o argon) con un sistema di convezione forzata è essenziale.

- Se il tuo obiettivo principale è la lavorazione di metalli altamente reattivi come il titanio: L'argon è la scelta preferita per eliminare qualsiasi rischio di formazione di nitruri ad alte temperature.

In definitiva, l'uso strategico del gas inerte trasforma il forno a vuoto da una semplice camera di riscaldamento a uno strumento di precisione per la lavorazione avanzata dei materiali.

Tabella Riepilogativa:

| Scopo | Funzione Chiave | Gas Comuni |

|---|---|---|

| Protezione | Previene l'ossidazione e la decarburazione creando un'atmosfera non reattiva | Azoto, Argon |

| Controllo del Raffreddamento | Consente una tempra a gas rapida e uniforme per risultati metallurgici precisi | Azoto, Argon |

Ottimizza i tuoi processi di trattamento termico con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Forni a Muffola, a Tubo, Rotanti, Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza della lavorazione dei materiali e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica